«Die Zementindustrie sieht

sich als Partner – nicht nur

in der Abfallwirtschaft.»

Direktor cemsuisse

Präsident cemsuisse

Geschätzte Leserinnen und Leser

Das Jahr 2025 hat dynamisch hat begonnen. Weltpolitisch ist vieles im Umbruch und auch die Schweiz sieht sich mit neuen zusätzlichen Herausforderungen konfrontiert. Die Klärung der Beziehungen zu Europa, die Frage der stabilen und wettbewerbsfähigen Energieversorgung oder auch der Umgang mit persistenten chemischen Verbindungen wie PFAS sind Themen, welche die Politik und die Gesellschaft zusätzlich beschäftigen. Bei gewissen dieser Themen steht auch die Zementindustrie im Fokus: Mit ihren Hochtemperaturprozessen kann die Schweizerische Zementindustrie beispielsweise bei der Entsorgung von PFAS-belasteten Abfällen einen wertvollen Beitrag leisten. Dieser wichtigen Rolle als zentraler Partner der Schweizer Abfallwirtschaft widmet sich der vorliegende Jahresbericht «cemsuisse 2025».

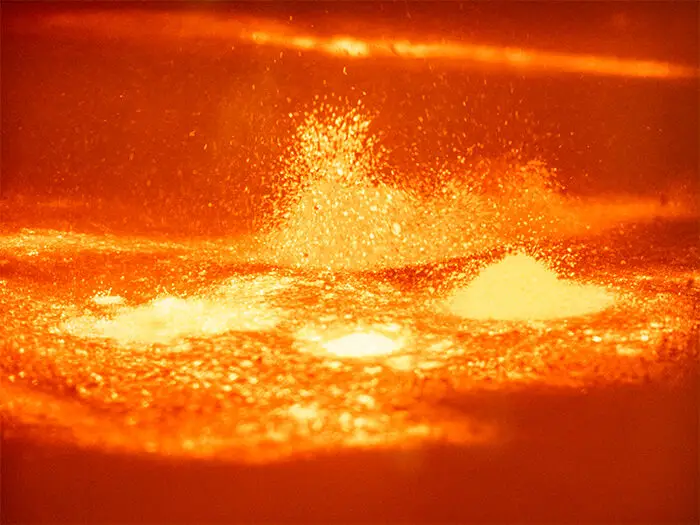

Die Fotografien, welche an den Standorten unserer Mitglieder gemacht wurden, halten verschiedene Situationen der stofflich-energetischen Verwertungskette von Abfällen in Zementwerken fest. Reststoffe bleiben bei dieser Art von Abfallverwertung nicht übrig. Das bedeutet auch, dass bei der Verwertung im Zementwerk keine Asche bzw. Schlacke verbleibt, welche zulasten späterer Generationen deponiert werden müsste. Gerade in einem dichtbesiedelten Land wie der Schweiz ist das ein riesiger Vorteil. Da die Entsorgung privatwirtschaftlich erfolgt, fallen zudem bei den Schweizer Haushalten keine zusätzlichen Gebühren an.

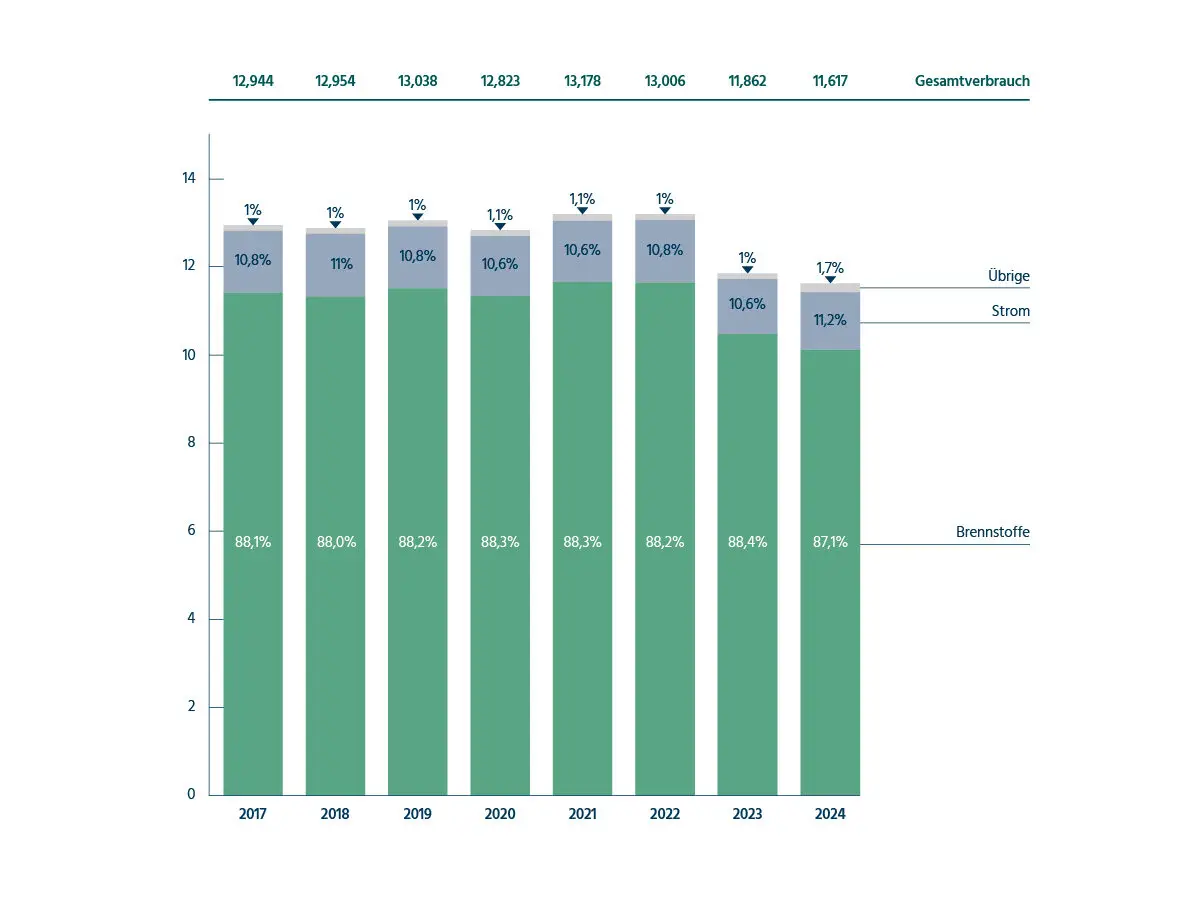

Als energieintensive Industrie ist die Schweizer Zementindustrie zudem auf eine stabile Energieversorgung am Standort Schweiz angewiesen. Die Herstellung von Zement benötigt nicht nur viel Brennenergie, sondern sie verbraucht auch grosse Mengen an elektrischer Energie. Rund 1 Prozent des Strombedarfs in der Schweiz wird für die Zementherstellung aufgebracht. Ist die Versorgung mit elektrischer Energie in der Schweiz gefährdet bzw. nur zu im internationalen Vergleich sehr hohen Kosten gewährleistet, stellt das nicht nur für zukunftsweisende Technologien wie Künstliche Intelligenz oder Supercomputer ein Problem dar, sondern eben auch für die hiesige Zementindustrie.

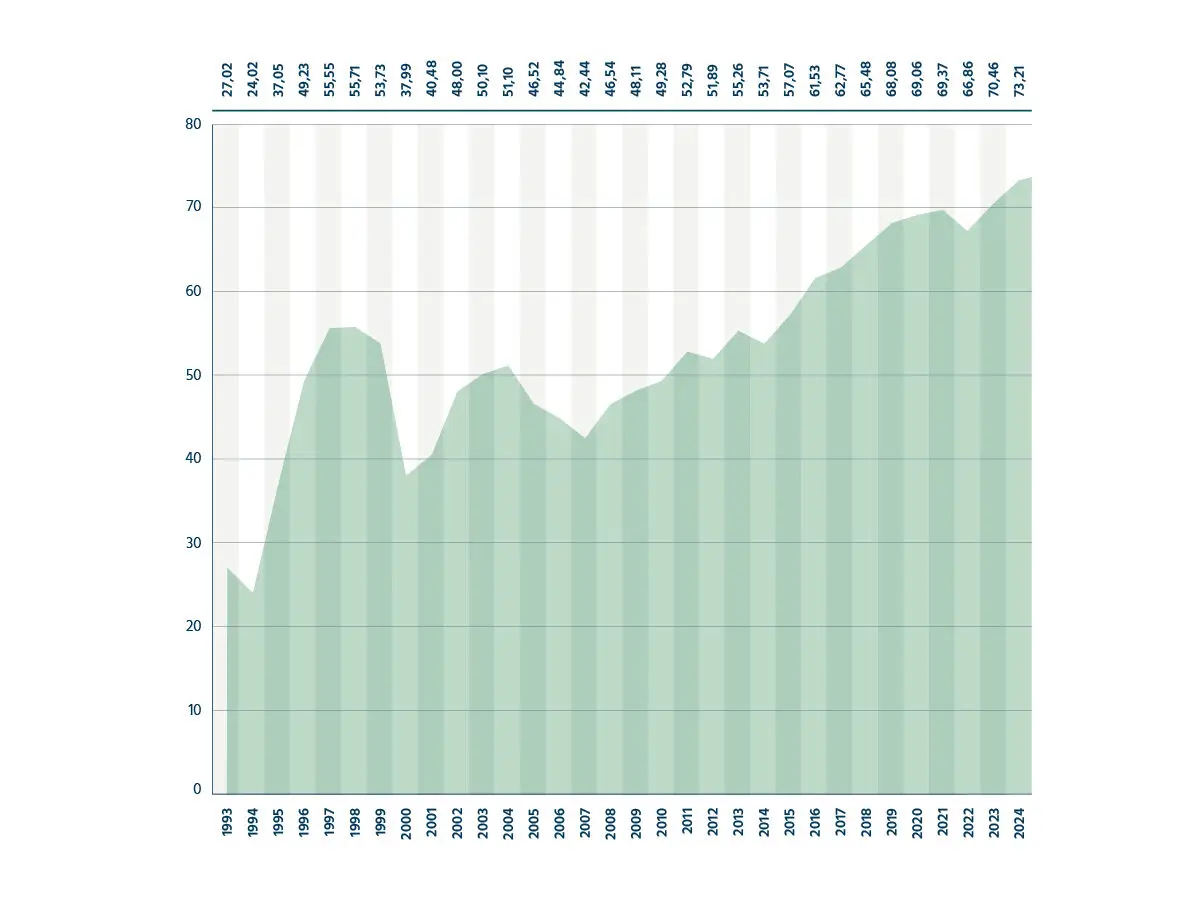

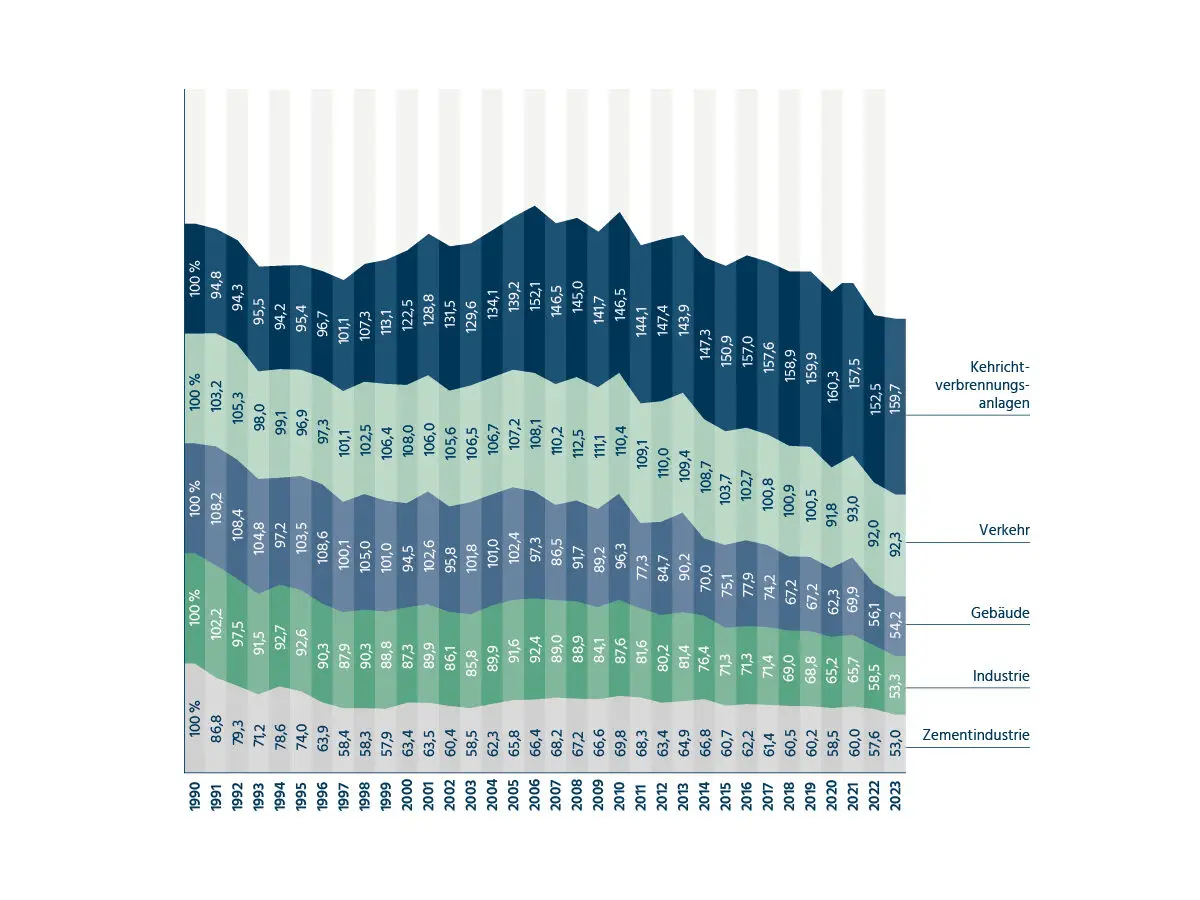

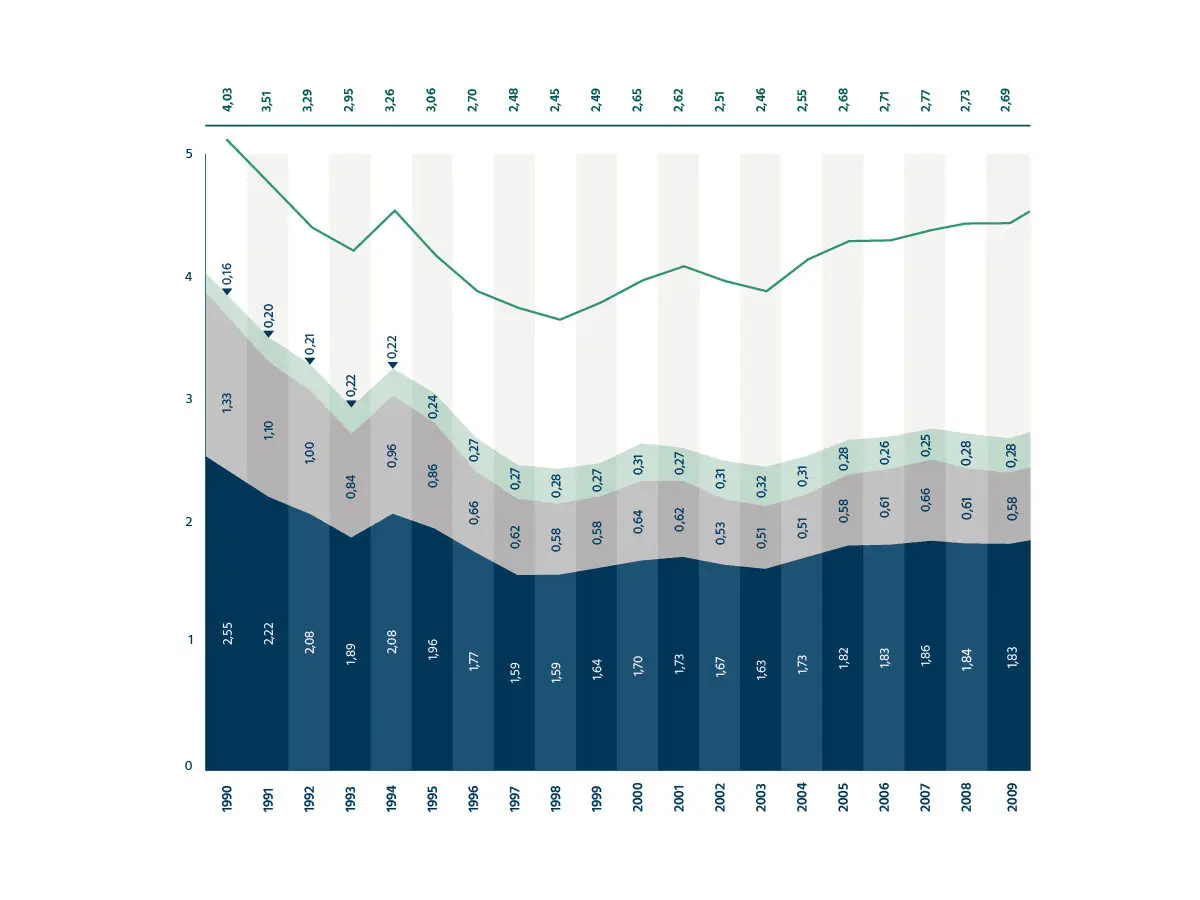

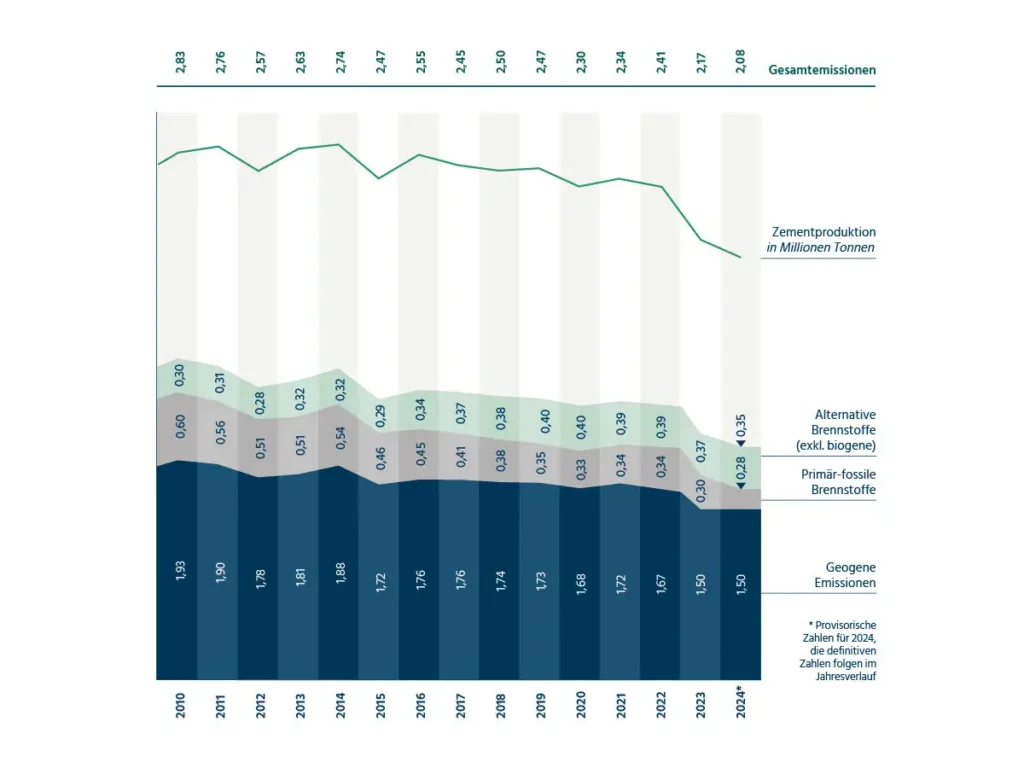

Und schliesslich besteht weiterhin die Herausforderung, sogenannte schwer zu dekarbonisierende Industrien wie die Zementindustrie von CO2-Emissionen zu befreien. Der grösste Teil der CO2-Emissionen bei der Herstellung von Zement stammt aus dem geogen gebundenen Kohlenstoff im Kalkstein – dem mineralischen Rohstoff des Zements. Diese zu reduzieren oder einzufangen und abzuscheiden, stellt eine grosse technische und wirtschaftliche Herausforderung dar. Die Zementindustrie in der Schweiz hat ihre CO2-Emissionen in den letzten Jahrzehnten schon drastisch reduziert. Das Erreichen des klimapolitischen «Netto-Null-Ziels» ist jedoch auch im Zementherstellungsprozess ein alles andere als leichtes Unterfangen. Enorme Investitionen in sogenannte Carbon Capture-Anlagen sind notwendig. Ohne Investitionssicherheit gegenüber Konkurrenten aus Nicht-EU-Ländern, welche anderen klimapolitischen Vorgaben unterliegen, rechnen sich solche grossen Investitionen in der Schweiz nie. Hier ist die Politik gefordert. Ähnliches gilt beim Abtransport des abgeschiedenen CO2. Nur partnerschaftlich lassen sich die ganz grossen Herausforderungen lösen. Die Zementindustrie versteht sich als Partner – nicht nur in der Abfallwirtschaft.

Zementindustrie als Partner der Abfallwirtschaft

Die Schweizer Zementindustrie trägt mit ihren Hochtemperaturprozessen entscheidend zur Verwertung von Abfällen bei, die andernfalls deponiert oder anderweitig entsorgt werden müssten. Sie spielt eine zentrale Rolle in der Schweizer Abfallwirtschaft, wie der Jahresbericht «cemsuisse 2025» zeigt. Die Fotografien aus den Werken unserer Mitglieder veranschaulichen verschiedene Stufen der stofflich-energetischen Abfallverwertung in Zementwerken. Bei dieser Methode entstehen keine Reststoffe, die deponiert werden müssen, wie etwa Asche oder Schlacke. Besonders in einem dicht besiedelten Land wie der Schweiz ist dies ein grosser Vorteil. Zudem fallen für die Schweizer Haushalte keine zusätzlichen Entsorgungsgebühren an, da die Entsorgung privatwirtschaftlich erfolgt.

Altreifen werden als Ersatzbrenn- und Rohstoffe eingesetzt. Durch ihre thermische Verwertung als Brennstoff tragen sie zur Reduktion von fossilen Energieträgern bei, während ihre mineralischen Bestandteile als Ersatzrohstoff in der Zementherstellung dienen.

In den Zementöfen werden Temperaturen von über 1450 Grad erreicht. Weil die Temperaturen so hoch sind, bleiben keine Reststoffe übrig, die zulasten späterer Generationen deponiert werden müssten.

Alternative flüssige Brennstoffe, wie Altöl oder Lösungsmittel-Abfälle aus der Chemie- und Pharmabranche können in den Zementwerken primär-fossile Brennstoffe ersetzen.

Holzabfälle können in den Zementwerken rückstandslos verwertet werden – viele davon stofflich-energetisch. Selbst Holzaschen ohne Heizwert kann die Zementindustrie reststofffrei entsorgen.

Getrockneter Klärschlamm ist ein Abfallprodukt der Abwasseraufbereitung. Die Zementindustrie verwertet in der Schweiz einen wesentlichen Teil des Klärschlamms nicht nur energetisch, sondern gleichzeitig auch stofflich.

Gewisse Kunststoffe sind u.a. infolge Verschmutzungen nicht rein stofflich recycelbar. Deshalb ist die stofflich-energetische Verwertung in Zementwerken die ideale Lösung.

Die Schweizer

Zementindustrie

Produktion und Absatz

Importe und Exporte von Zement und Zementanteilen

in 1’000 Tonnen

Im Jahr 2024 wurden in der Schweiz 4’021’692 Tonnen Zement verbraucht. Dies entspricht einem Pro-Kopf-Verbrauch von rund 450 Kilogramm. 3,56 Millionen Tonnen Zement wurden durch die Schweizer Zementindustrie geliefert. Mit 17,1 Prozent steigt der Anteil des importierten Zements im Vergleich zum Vorjahr weiter an. Die sich nur langsam erholende Konjunktur, die wirtschaftspolitisch unsichere Lage und die eher hohen Energiepreise zeigten sich auch in den abnehmenden Zementlieferungen. Ende 2024 ist eine Trendwende festzustellen, welche auch für das laufende Jahr verhalten zuversichtlich stimmt.

Zementlieferungen nach Sorten

in Millionen Tonnen

Der Anteil an klinkereffizienten Zementen (CEM II und CEM III) nimmt seit Jahrzehnten stetig zu. Der Marktanteil von ursprünglichen Portland-Zementsorten beläuft sich inzwischen nur noch auf rund 3,2 Prozent. CEM III-Zemente werden in der Schweiz nur in geringem Masse produziert, da der dazu notwendige Hüttensand aufgrund fehlender Eisenherstellung nicht anfällt.

Zementlieferungen (langfristige Entwicklung)

Die Schweizer Zementindustrie lieferte im Jahr 2024 3,56 Mio. Tonnen Zement. Die Lieferungen reduzierten sich im Vergleich zum Vorjahr um 4,6 Prozent.

Klima und Energie

«Um die Klimaziele in der Schweiz zu erreichen, braucht es viele Schritte: international wettbewerbsfähige Rahmenbedingungen und Investitionssicherheit, ausreichend CO2-freie Energie sowie eine leistungsfähige CO2-Transportinfrastruktur.»

Netto-Null 2050: Der Weg zum klimafreundlichen Zement

Bereits seit Jahrzehnten reduziert die Schweizer Zementindustrie ihre CO2-Emissionen kontinuierlich und hat eine klare und transparente Vorstellung davon, wie in Zukunft Zement hergestellt werden soll, ohne dabei die Umwelt mit CO2-Emissionen zu belasten. Grundlage dieser Vision ist eine europaweit in der Zementindustrie verankerte Dekarbonisierungsstrategie, welche die CO2-Verminderung entlang der gesamten Wertschöpfungskette (Klinker, Zement, Beton, Bau und Recarbonatisierung) vorsieht.

Klinker ist der Hauptbestandteil in der Zementproduktion und verantwortlich für einen Grossteil der CO2-Emissionen. Er setzt sich in erster Linie aus Kalkstein und Mergel zusammen und wird in Drehöfen bei ca. 1450 Grad gebrannt, wobei brennstoff- und prozessbedingt CO2 freigesetzt wird. Die kontinuierliche Reduktion des Klinkeranteils im Zement mittels des Einsatzes anderer Bestandteile wie Hochofenschlacke, Flugasche, Puzzolane oder Kalkstein sowie der Einsatz von alternativen Brennstoffen stellen wichtige und effektive Stellschrauben für die Dekarbonisierung des Zementproduktionsprozesses dar.

Die Entwicklung von neuen leistungsfähigen Zementen mit hoher Klinkereffizienz hat einen sehr hohen Stellenwert in dieser Netto-Null-Roadmap. Durch innovative Lösungsansätze wie den Einsatz von kalziniertem Ton kann Klinker in relevanten Mengen im Zement ersetzt werden, ohne dabei die herausragenden Zementeigenschaften negativ zu beeinflussen.

Eine ebenfalls wichtige Stellschraube ist die CO2-Optimierung von Beton. Dies geschieht einerseits durch die Verwendung von klinkereffizienten Zementen im Beton. Andererseits werden die Betonrezepturen so ressourceneffizient wie möglich ausgestaltet, ohne dabei die technische Leistungsfähigkeit, die Qualität sowie die Dauerhaftigkeit des Produkts zu vermindern. Beton ist dauerhaft und schier unendlich recycelbar. Diese nicht nur ökologischen Vorteile gilt es bei all den Weiterentwicklungen zu halten.

Im Bereich der Bauten wiederum dient es den Klimazielen, wenn der Betoneinsatz zielgerichtet erfolgt. Der Einsatz von innovativen Bauteilen mit reduziertem Betoneinsatz – beispielsweise Flach- bzw. Hohldecken – und die Wiederverwendung bzw. das Recycling von Beton sind weitere wichtige Hebel auf dem Weg zur Erreichung zusätzlicher positiver Umwelteffekte. Hinzu kommt die Optimierung der Zementherstellungs- und Bauprozesse, der Einsatz von CO2-freie Energie und die Umstellung der Logistik auf nachhaltige und innovative Transportlösungen.

Am Ende der Wertschöpfungskette steht der natürliche Vorgang der Recarbonatisierung während der Nutzungsphase von Betonteilen. Dabei wird CO2 aus der Atmosphäre durch einen chemischen Prozess im Beton gebunden. Ähnlich wie bei der CO2-Bindung im Holz speichert dieser Vorgang CO2 und hat dadurch einen positiven Einfluss auf den CO2-Fussabdruck.

Um das Netto-Null Ziel bis im Jahr 2050 tatsächlich erreichen zu können, wird es allerdings unumgänglich sein, einen Teil der nicht vermeidbaren CO2-Emissionen aus dem Abgasstrom eines Zementwerks am Hochkamin abzuscheiden («Carbon Capture»). Das gesammelte CO2 kann daraufhin entweder sicher in geologischen Stätten gelagert («Storage») oder als Ausgangsprodukt für weitere Prozesse in der Industrie weiterverwendet werden («Utilization»). Die Abscheidung, Speicherung und Nutzung von CO2 bilden einen zentralen Pfeiler in den Klimaplänen der Schweizer Zementindustrie und erfordern enorme Investitionen durch die betroffenen Unternehmen. Dafür bedarf es jedoch international wettbewerbsfähiger Rahmenbedingungen sowie Investitions- und Planungssicherheit.

Interview Marco Maccarelli

«Die Bewältigung der gesellschaftlichen und ökologischen Herausforderungen – ob Erreichung der Klimaziele oder Entsorgung von PFAS – benötigen den Effort aller beteiligten Akteure. Die Zementindustrie ist bereit, neben der Sicherung der Versorgung mit Zement auch ihren Beitrag in diesen Bereichen zu leisten.»

Zur Person

Marco Maccarelli ist Chief Executive Officer (CEO) von Holcim Central Europe West (Schweiz, Italien, Süddeutschland und Haut-Rhin) und seit 2024 Vizepräsident des Vorstandes von cemsuisse. Vor seiner Tätigkeit in der Schweiz übte Marco Maccarelli verschiedene Funktionen auf der Konzern- und Länderstufe von Holcim aus, u. a. als CEO von Holcim Kolumbien sowie Director of Marketing & Innovation und später Director of Cement & Retail Sales von Holcim Mexiko.

Herr Maccarelli, welche Rolle sehen Sie für die Schweizer Zementindustrie im Bereich Abfallwirtschaft?

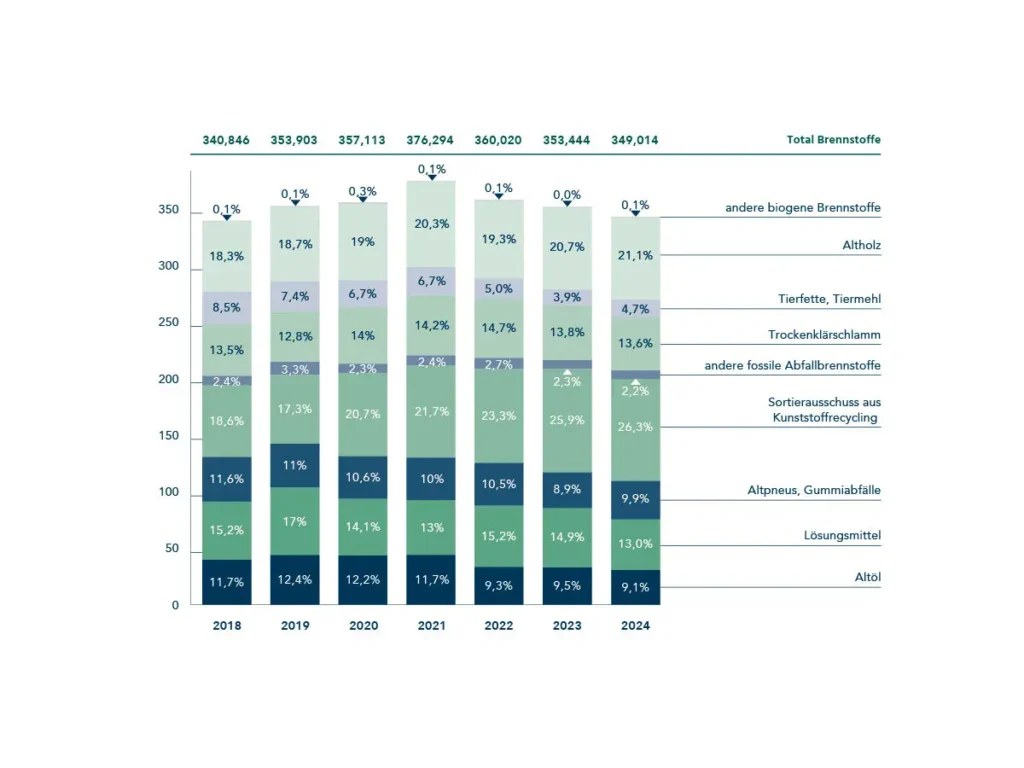

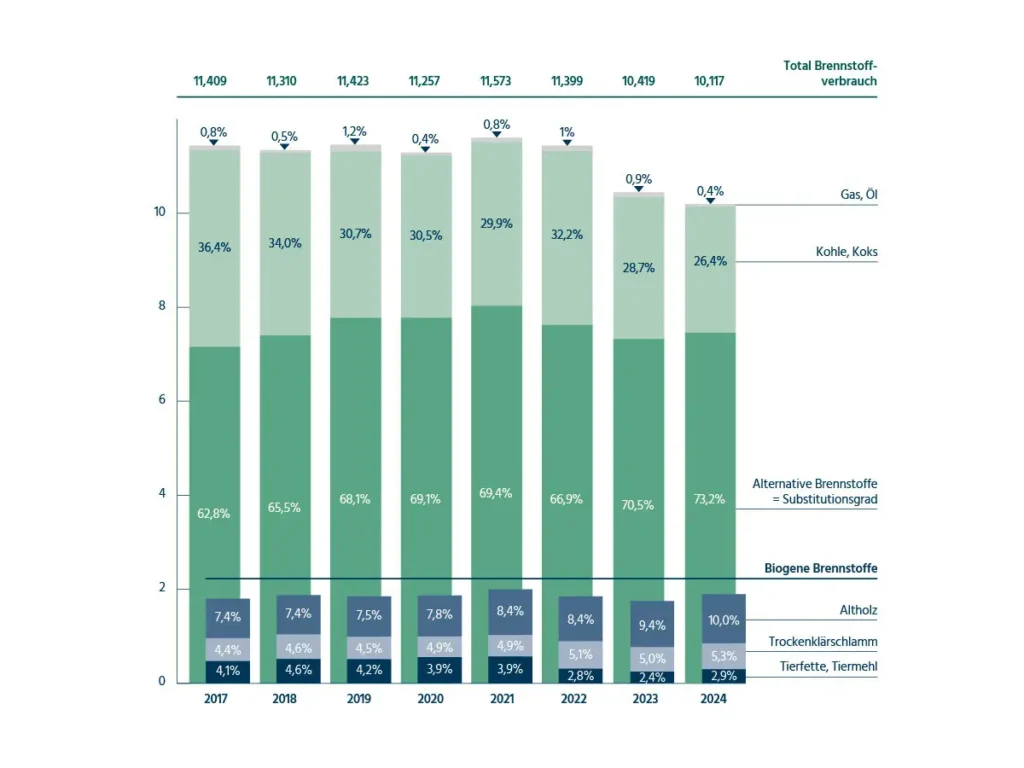

Die Zementindustrie ist seit jeher ein verlässlicher Partner der Schweizer Abfallwirtschaft. Im Jahr 2024 wurden insgesamt 874’744 Tonnen Abfälle in den Schweizer Zementwerken stofflich und thermisch verwertet. Davon entfielen 525’790 Tonnen auf mineralische Abfälle, wie belasteten Aushub oder Rückbaumaterial, die als alternative Rohstoffe dienen. Dies schont wertvollen Deponieraum und reduziert den Abbau von Primärressourcen in unseren Steinbrüchen. Zusätzlich wurden 348’954 Tonnen brennbare Abfälle als Ersatzbrennstoffe genutzt, wodurch über 70 Prozent des benötigten Energiebedarfs durch verschiedene Abfallfraktionen gedeckt werden konnten. Damit leistet die Zementindustrie einen wesentlichen Beitrag zur Kreislaufwirtschaft und zur Reduktion des CO2-Ausstosses in der Schweiz. Wir sind uns dieser wichtigen Rolle als Akteur der Schweizer Abfallwirtschaft bewusst und sind bereit, diesen Beitrag auch in Zukunft zu leisten und gar auszubauen! Dies z. B. bei der Entsorgung bzw. Vernichtung von sogenannten Ewigkeitschemikalien, welche die Schweiz derzeit umtreiben.

Sie sprechen die Per- und polyfluorierte Alkylsubstanzen kurz PFAS an – wie kann die Zementindustrie denn hier helfen?

PFAS sind schwer abbaubare Industriechemikalien, welche sich zwar durch sehr vorteilhafte Stoffeigenschaften auszeichnen, die Gesellschaft aufgrund ihrer vielfältigen Verwendung und ihrer teilweise gesundheits- und umweltschädlichen Eigenschaften jedoch vor grosse Herausforderungen stellen. Die Zementindustrie sieht aufgrund ihrer Hochtemperaturprozesse die Möglichkeit, PFAS umweltgerecht zu zerstören. Durchgeführte Messkampagnen haben ergeben, dass im Zementofen behandelte PFAS eliminiert werden. Die Problematik liegt eher in der Ubiquität – sprich darin, dass PFAS mittlerweile überall nachweisbar sind; in Alltagsprodukten, in Textilien und auch im Grundwasser. Hierzu muss jedoch angemerkt werden, dass nicht alle PFAS zwangsläufig giftig sind. Es gibt über 10’000 verschiedene Verbindungen, deren toxische Eigenschaften teils stark variieren.

Wo sehen Sie denn die Rolle der Zementindustrie genau?

Die besonders stark belasteten Stoffe sollten doch aus einer gesamtheitlichen Perspektive dort entsorgt werden, wo die Entsorgung besonders sicher und umfassend erfolgt – also in Umgebungen mit Temperaturen von 1000 Grad und mehr. Hier können wir Hand bieten. Aber zentral ist natürlich, dass die Regulierungen und (Annahme-)Grenzwerte solche Entsorgungslösungen im Zementwerk auch ermöglichen.

Spielen PFAS auch bei Bauprodukten eine Rolle?

Ja, die Thematik treibt auch die Bauwirtschaft ziemlich um. Generell ist es sicherlich sinnvoll, wenn der Einsatz jeglicher Ressourcen und Materialien jeweils gut überlegt und zielführend erfolgt. Ich glaube aber wichtig ist es auch, dass man Ruhe bewahrt und nicht in Panik verfällt.

Wo sehen Sie sonst noch wichtige Rollen der Zementindustrie in der Zukunft?

Neben der zentralen Rolle der Bereitstellung der Versorgungssicherheit mit wichtigen Baustoffen sowie der wichtigen Rolle in der Abfallwirtschaft hilft die Zementindustrie faktisch auch, die Klimaziele der Schweiz zu erreichen. An sogenannten Punktquellen ist es technisch gesprochen verhältnismässig einfach, das CO2 abzuscheiden und zu speichern. Aber auch hier sind die Kosten exorbitant hoch – für den Bau der Anlagen, den Betrieb, aber auch für die ganze Logistik des abgeschiedenen CO2 und der insgesamt benötigten Energie, die ja auch klimaneutral sein muss. Gerade auch bei hier ist die Zementindustrie darauf angewiesen, dass alle Akteure am selben Strick ziehen – und die geeigneten politischen Rahmenbedingungen für die Investition sowie den Abtransport und die Speicherung des CO2 bestehen.

Alternative Brenn- und Rohstoffe in der Zementindustrie

«Mit dem Einsatz von alternativen Roh- und Brennstoffen reduziert die Zementindustrie nicht nur CO2-Emissionen, sondern schont auch Primärressourcen und hilft bei der Entsorgung von Abfallfraktionen.»

Für die Herstellung von Zementklinker bedarf es vieler Energie und ausserordentlich hoher Temperaturen, weshalb Brenn- und Rohstoffe im Zementproduktionsverfahren eine zentrale Rolle einnehmen. Rund 30 Prozent der CO2-Emissionen der Zementindustrie entstehen durch die Erzielung der hohen Temperaturen im Ofen. In der Vergangenheit wurden für die Erhitzung des Rohmaterials im Ofen überwiegend primär fossile Brennstoffe verwendet. Diese zeichnen sich durch eine sehr hohe Energieeffizienz und gute Verfügbarkeit aus, verursachen jedoch auch grosse Mengen an (CO2-)Emissionen. Im Bestreben die Auswirkungen auf die Umwelt zu minimieren und den CO2-Austoss nachhaltig zu vermindern, setzen die Schweizer Zementhersteller seit vielen Jahren auf den Einsatz von alternativen Brenn- und Rohstoffen.

Die Abkehr von fossilen Brennstoffen stellt eine vielversprechende Möglichkeit dar, die CO2-Emissionen signifikant zu senken. Bereits über 70 Prozent des Brennstoffbedarfs substituiert die Schweizer Zementindustrie mit Alternativen. Wie oben aufgezeigt, sind Brennstoffe eine der Hauptquellen von CO2-Emissionen bei der Zementherstellung. Alternative Brennstoffe, wie Kunststoffe, Altreifen, Biomasse und andere organischen Materialien eignen sich hervorragend als Energiequelle für die Zementherstellung. Die Verwertung dieser Abfälle geschieht sowohl stofflich als auch energetisch, was hilft Ressourcen zu schonen, Emissionen zu vermeiden und Abfälle ohne Rückstände und wirklich sinnvoll zu nutzen.

Der Hauptteil der CO2-Emissionen bei der Herstellung von Zement entsteht aber aus dem Rohmaterial selbst. Zement wird aus natürlichen Rohstoffen wie Kalkstein oder Mergel hergestellt. Der Kohlenstoff aus dem Rohmaterial entweicht beim Brennprozess und bildet mit O2 (Sauerstoff) dann CO2. Um einerseits die primären Ressourcen wie Kalkstein und Mergel zu schonen und gleichzeitig den CO2-intensiven Klinkeranteil im Zement zu reduzieren, erforschen und entwickeln die Zementhersteller seit langer Zeit verschiedene Materialien, welche als Klinkerersatz im Zement eingesetzt werden können. Als Ersatzrohstoffe kommen Materialien in Frage, welche ähnlich positive Eigenschaften aufweisen wie Klinker, hinsichtlich ihres CO2-Austosses jedoch umweltfreundlicher sind. Meist handelt es sich dabei um sogenannte Sekundärrohstoffe, also Neben- bzw. Abfallprodukte aus Produktionsverfahren anderer Industrien. So finden beispielsweise Flugasche, ein Abfallprodukt aus der Kohlenverbrennung oder Hochofen-Schlacke, die bei der Eisenherstellung anfällt, zur Senkung des Klinkeranteils Eingang in den Zement. Weitere alternative Rohstoffe, welche zunehmend an Bedeutung gewinnen, sind kalzinierter Ton und auch Mischabbruch.

Aufgrund ihres hohen Bedarfs an Rohmaterial und Brennstoffen nimmt die Zementindustrie auch bei der nachhaltigen Entsorgung von Abfällen eine zentrale Rolle ein. Es lassen sich mit adäquaten Prozessen in der Gesellschaft anfallende Abfallfraktionen im Zementherstellungsprozess verwerten. Ohne Zementindustrie müssten in der Schweiz viele Sonderabfälle, wie beispielsweise schwer abbaubare Industriechemikalien (PFAS) in explizit erstellten Sonderverbrennungsanlagen behandelt werden. In den Hochtemperaturprozessen der Zementherstellung werden diese hingegen ohne Reststoffe entsorgt. Gefahren für Mensch und Natur aufgrund von Deponierung oder Einlagerung von belastetem Material fallen weg.

Der Wechsel der Zementindustrie hin zu alternativen Rohstoffen ist somit nicht bloss für die Schonung von natürlichen Ressourcen positiv, sondern auch zentral für eine umweltfreundliche Abfallentsorgung und eine funktionierende Kreislaufwirtschaft.

Zusammengefasst kann festgehalten werden, dass alternative Brenn- und Rohstoffe auch weiterhin noch ein grosses Potential darstellen, um die Dekarbonisierung der Zementindustrie voranzubringen. Sie stellen einen sehr wichtigen Hebel für die Bewältigung der Herausforderungen durch den Klimawandel dar, ohne dabei die eigentliche Hauptaufgabe der Zementindustrie, nämlich die Versorgung der Bauindustrie mit Zement, zu vernachlässigen.

Forschungsförderung

«‹Biochar› wird durch Pyrolyse von biogenen Abfällen gewonnen und stellt eine Option dar, um CO2 dauerhaft als Kohlenstoff der Atmosphäre zu entziehen. »

cemsuisse-Forschungsförderung 2024

cemsuisse engagiert sich bei der Umsetzung und Weiterentwicklung der ambitionierten Ziele der Zement- und Betonindustrie in den Themengebieten Nachhaltigkeit, Normen und Technik unter anderem durch die aktive und finanzielle Unterstützung von herausragenden Forschungsarbeiten. Auch hierbei bildet die Kreislaufwirtschaft und deren Umsetzung in der Zement- und Betonbranche einen wichtigen Pfeiler.

| Projektnehmer | Organisation | Titel | Beschrieb | Betrag in CHF |

|---|---|---|---|---|

| Adrian Kiesel | ZHAW | Neue Kreisläufe für bestehende Betonstrukturen | Das Ziel des Forschungsprojekts liegt auf der Wiederverwendung von ganzen Betonstrukturen. Im Kern sollen interessante Ortsbetonstrukturen identifiziert und dann rückgebaut werden. Anschliessend werden konstruktive Lösungen gefunden, um die rückgebauten Teile in einem neuen Bauobjekt wieder zusammenfügen zu können. | 90’000 |

| Prof. Dr. W. Kaufmann | ETH Zürich | Dec KI: Materialeffiziente und klimagerechte Hochbaubetondecken mit Künstlicher Intelligenz | Die Forschenden dieses internationalen Projekts beschäftigen sich mit der Erarbeitung eines Programms, welche den Vergleich verschiedener Geschossdecken möglich machen soll. Dieser Vergleich soll mithilfe von real gebauten Deckensystemen sowie unter Einbeziehung von simulierten Decken erzielt werden. Das Programm wird sich nach Fertigstellung an eine breite Menge Anwender richten. | 88’000 |

| Prof. Dr. Pietro Lura | EMPA | Sequestration of (bio)char in concrete | In diesem Forschungsprojekt soll die Herstellung von Betonen mit unterschiedlichen Biochar-Anteilen untersucht und in einem zweiten Schritt die Rezyklierbarkeit der hergestellten Biochar-Betone analysiert werden. | 90‘000 |

| Prof. Dr. Ana Harrison | Universität Bern | CarboStoreUltra | Das erste Ziel des Projektes ist die Identifizierung von Gestein, welches für die CO2-Speicherung geeignet ist. Dieses einheimische, natürlich vorkommende Gestein soll in einem zweiten Schritt unter definierten Reaktionsbedingungen mit CO2 begast werden und dabei die irreversible Gasaufnahme untersucht werden. | 70’000 |

| Guido Brandi | ZHAW | Ökologische und konstruktive Analyse von Hochhäusern: Wie können heute in der Schweiz nachhaltige Hochhäuser gebaut werden? | Das Ziel des Projektes ist eine vergleichende Untersuchung aktueller Tragkonstruktionen von Hochhäusern insbesondere bezüglich Nachhaltigkeit und Wirtschaftlichkeit. Diese Untersuchung steht im Kontext der Nachverdichtung bestehender Siedlungsgebiete bzw. der Debatte über einen schonenderen Umgang mit Bestandsbauten. | 89’700 |

Betonsuisse

«Beton ist nicht nur ein Baustoff, sondern ein Rohstoff im Kreislauf. Indem wir ihn wiederverwerten, schaffen wir nachhaltige Lösungen und zeigen, wie Innovation und Verantwortung in der Bauwirtschaft Hand in Hand gehen.»

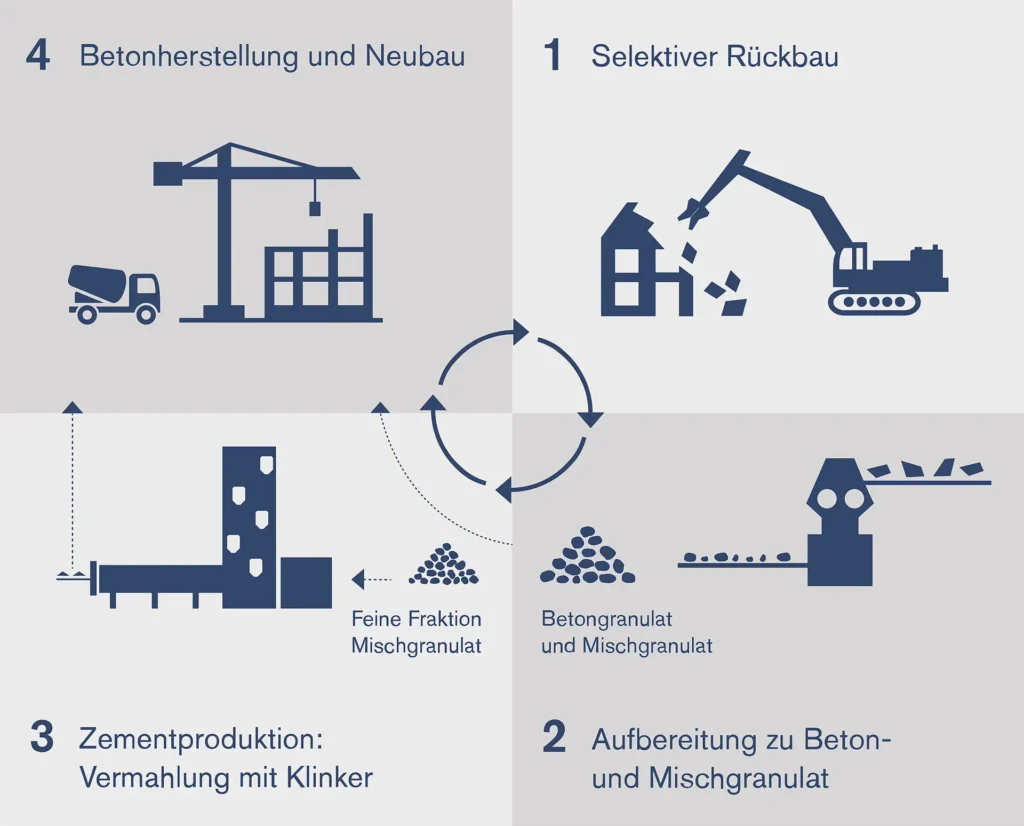

Beton bleibt im Kreislauf

Wer natürliche Ressourcen und knappe Landreserven schonen will, muss in geschlossenen Kreisläufen denken. Die Schweizer Zement- und Betonindustrie setzt dieses Prinzip seit Jahrzehnten um. Fachleute in spezialisierten Werken zerkleinern und bereiten Beton sorgfältig auf. Anschliessend führen sie das Material als Beton- und Mischgranulat wieder in den Baustoffkreislauf zurück.

Der Rückbau von Betonbauwerken schafft die Grundlage für ein nachhaltiges Recycling. Heute werden über 85 Prozent des rückgebauten Betons in der Schweiz wiederverwertet – ein Spitzenwert in Europa. Dieser Erfolg ist kein Zufall und gelingt, weil Bauunternehmen, Architekturbüros, Ingenieurteams und Bauherrschaften seit Jahren eng zusammenarbeiten und immer wieder neue Lösungen entwickeln.

Ein Meilenstein gelang im Jahr 2004 mit dem Schulhaus «Im Birch» in Zürich, das als Pilotprojekt fast ausschliesslich mit Recyclingbeton (RC-Beton) gebaut wurde. Der Baustoff bestand damals aus 45% Betongranulat, 46% aufbereiteter Gesteinskörnung aus der Bodenwäsche und lediglich 9% Primärmaterial. Seither wurde das Recycling kontinuierlich verbessert – mit Erfolg.

RC-Beton – bewährt und nachhaltig

RC-Beton ist längst fester Bestandteil in vielen Projekten. Besonders im Hochbau (Neubau und Sanierung), wo rund 80% des Betons zum Einsatz kommt, kann RC-Beton praktisch ohne Einschränkungen eingesetzt werden. Viele für die Gestaltung von Tragwerken relevanten Eigenschaften von RC-Beton wie Oberflächenbeschaffenheit, Farbe und Aussehen unterscheiden sich nicht von jenen des herkömmlichen Betons. Moderne RC-Betone sind auf Dauerhaftigkeit und Tragfähigkeit ausgelegt und eignen sich gut für zahlreiche anspruchsvolle Bauprojekte.

Die Betonhersteller haben ihre Rezepturen mittlerweile so angepasst, dass RC-Betone einen vergleichbaren Zementgehalt benötigen wie Primärbeton. Zudem bieten Fortschritte in der CO₂-Speicherung, bei der Betongranulat gezielt mit CO₂ angereichert wird, weiteres Potenzial, um Beton klimafreundlicher zu machen.

Geschlossene Kreisläufe für eine nachhaltige Zukunft

Beton spielt eine Schlüsselrolle im Bauwesen und für eine nachhaltige Zukunft. Er ermöglicht stabile Wasserversorgungssysteme, sichere Verkehrswege und eine zuverlässige Energieversorgung. Auch energieeffiziente Wohnräume für eine wachsende Bevölkerung und Bauwerke für erneuerbare Energien, wie Wasserkraftwerke, entstehen aus Beton.

Entscheidend ist, dass Beton nicht nur vielseitig einsetzbar ist, sondern auch bewusst und nachhaltig genutzt wird. Wer ihn in geschlossenen Kreisläufen denkt und einsetzt, schont Ressourcen und reduziert Abfälle.

Die Schweiz hat früh die Bedeutung der Kreislaufwirtschaft im Bausektor erkannt und erfolgreich entsprechende Massnahmen ergriffen. Sinnvolle und zielführende regulatorische Vorgaben unterstützen heute das Recycling von Baumaterialien und die öffentliche Hand geht bei der Vergabe von Bauwerken mit RC-Beton mit gutem Beispiel voran. Zudem arbeitet die Zement- und Betonindustrie eng mit Bauunternehmen, Architekturbüros und Ingenieurbüros zusammen, um innovative Lösungen für die Wiederverwertung von Beton zu entwickeln. So entstehen Bauwerke, die ökologisch, ökonomisch und technisch überzeugen.

Über uns

Produktionsstandorte

Holcim (Schweiz) AG

Jura-Cement-Fabriken AG

Ciments Vigier SA

Juracime SA

Holcim (Suisse) SA

Holcim (Schweiz) AG

Mitglieder

Holcim (Schweiz) AG

Hagenholzstrasse 83, 8050 Zürich

T 058 850 68 68; F 058 850 68 69

info-ch@lafargeholcim.com

www.holcim.ch

Jura-Cement-Fabriken AG

Talstrasse 13, 5103 Wildegg

T 062 887 76 66; F 062 887 76 67

info@juracement.ch

www.juracement.ch

Juracime SA

2087 Cornaux

T 032 758 02 02; F 032 758 02 82

info@juracime.ch

www.juracime.ch

Ciments Vigier SA

Zone industrielle Rondchâtel, 2603 Péry

T 032 485 03 00; F 032 485 03 32

info@vigier-ciment.ch

www.vigier-ciment.ch

Kalkfabrik Netstal AG

Oberlanggüetli, 8754 Netstal

T 055 646 91 11; F 055 646 92 66

info@kfn.ch

www.kfn.ch

Geschäftsstelle

cemsuisse

Verband der Schweizerischen

Cementindustrie

Marktgasse 53, 3011 Bern

T 031 327 97 97

info@cemsuisse.ch

www.cemsuisse.ch

Dr. Stefan Vannoni

Direktor

Dr. Matthias Dahlkamp

Projektleiter Nachhaltigkeit, Normen und Technik

Dr. Lukas Hetzel

Leiter Kommunikation und

Public Affairs

Stephan Sollberger

Stv. Direktor, Leiter Nachhaltigkeit, Normen, Technik

Joëlle Helfer

Sekretariat

Sandra Monnier

Sekretariat

Betonsuisse Marketing AG

Marktgasse 53, 3011 Bern

T 031 327 97 87

info@cemsuisse.ch

www.cemsuisse.ch

Patrick Suppiger

Geschäftsführer

Olivia Zbinden

Leiterin PR

Fachausschüsse

Zement und Betontechnik

Markus Rentsch (Vorsitz)

Olivier Barbery

Marcel Bieri

Matthias Bürki

Dr. Matthias Dahlkamp

Hannes Püschel

Thomas Richner

Stephan Sollberger

Dr. Stefan Vannoni

Nachhaltigkeit am Bau

Lukas Epple (Vorsitz)

Dr. Matthias Dahlkamp

Dr. Arnd Eberhardt

Marco Maccarelli

Emanuel Meyer

Cyrill Spirig

Stephan Sollberger

Dr. Stefan Vannoni

Dr. Clemens Wögerbauer

Vorstand

Präsident

Dr. Gerhard Pfister

Nationalrat

Vizepräsident

Marco Maccarelli

CEO Holcim Central Europe West

Vorstandsmitglied

Klaus Födinger

Managing Director Jura Management AG

Vorstandsmitglied

Lukas Epple

COO & Head of Strategy at Vicat Group

Vorstandsmitglied

Markus Rentsch

Head Cement Industrial Holcim Central Europe West

Vorstandsmitglied

Hannes Eisner

Managing Director Jura Materials

Vorstandsmitglied

Olivier Barbery

Direktor Ciments Vigier SA