«L’industrie du ciment se perçoit comme partenaire – et pas seulement de la gestion des déchets.»

Direktor cemsuisse

Präsident cemsuisse

Chères lectrices, chers lecteurs,

L’année 2025 a démarré avec dynamisme. Le contexte politique international connaît de nombreux bouleversements et la Suisse est elle aussi confrontée à de nouveaux défis. La clarification des relations avec l’Europe, la question de la stabilité et de la compétitivité de l’approvisionnement en énergie ou encore la gestion des produits chimiques persistants comme les PFAS sont autant de sujets qui ont également agité le monde politique et la société. Et l’industrie du ciment est aussi au cœur de certains de ces sujets: avec ses procédés haute température, le secteur du ciment suisse peut par exemple apporter une précieuse contribution à l’élimination des déchets contenant des PFAS. Le présent rapport annuel «cemsuisse 2025» est ainsi consacré à ce rôle crucial de partenaire central de la gestion des déchets suisses.

Les photographies prises par nos membres sur les sites immortalisent différentes situations de la chaîne de valorisation matérielle et énergétique des déchets dans les cimenteries. Ce type de gestion des déchets n’engendre pas de résidus. Cela signifie aussi que la valorisation en cimenterie ne laisse pas de cendres ou de scories qui devraient être mises en décharge au détriment des générations futures. Un avantage considérable dans un pays densément peuplé comme la Suisse. L’élimination étant assurée par le secteur privé, les ménages suisses ne sont pas soumis à des charges supplémentaires.

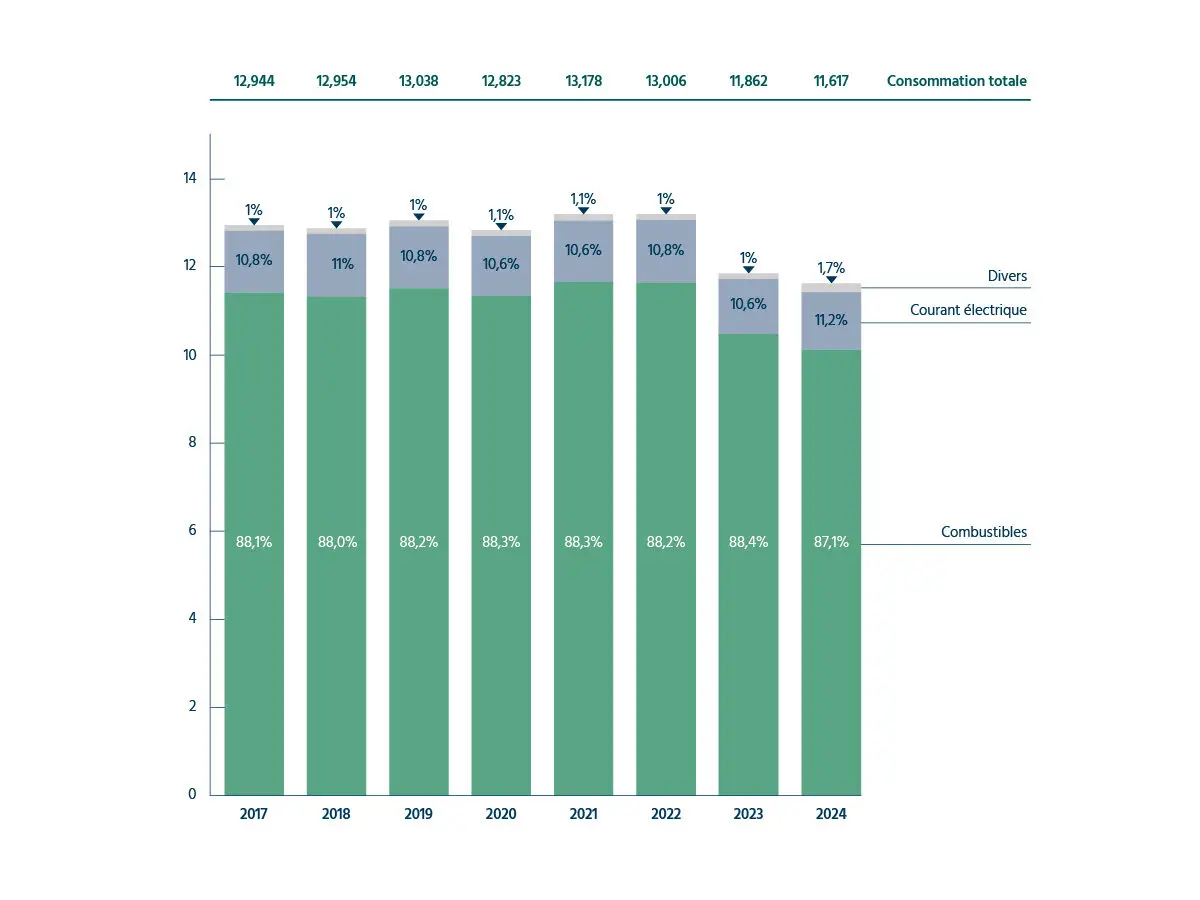

En tant que secteur à forte consommation énergétique, l’industrie suisse du ciment dépend d’un approvisionnement stable en énergie. La production de ciment nécessite non seulement beaucoup d’énergie combustible, mais consomme aussi de grandes quantités d’énergie électrique. Environ 1% du besoin en électricité de la Suisse sert à la production de ciment. Si l’approvisionnement en énergie électrique de la Suisse est menacé ou qu’il revient très cher en comparaison internationale, cela constitue un problème à la fois pour les technologies d’avenir comme l’intelligence artificielle ou les superordinateurs et pour l’industrie nationale du ciment.

Enfin, le défi consistant à éliminer les émissions de CO2 dans des industries difficiles à décarboner comme celle du ciment persiste. La majorité des émissions de CO2 produites par la fabrication du ciment vient du carbone d’origine géogène contenu dans le calcaire, la matière première minérale du ciment. Réduire ou capter celui-ci représente un défi technique et économique majeur. Ces dernières décennies, l’industrie du ciment suisse a déjà drastiquement réduit ses émissions de CO2. Malgré tout, atteindre l’«objectif zéro net» de politique climatique reste une tâche compliquée, dans le processus de fabrication du ciment aussi. Cela nécessite des investissements massifs dans les installations de captage du carbone. Sans sécurité d’investissement face aux concurrents des pays hors UE, qui sont soumis à d’autres directives de politique climatique, de tels investissements ne seront jamais rentables en Suisse. Une intervention politique est ici requise. Il en va de même pour l’évacuation du CO2 capté. Seuls des partenariats permettront de surmonter ces défis colossaux. L’industrie du ciment se perçoit comme partenaire – et pas seulement de la gestion des déchets.

L‘industrie du ciment, partenaire de la gestion des déchets

Avec ses procédés à haute température, l’industrie suisse du ciment contribue de manière décisive à la valorisation de déchets qui, autrement, ne pourraient pas être éliminés et devraient être mis en décharge. Elle joue un rôle central dans la gestion des déchets suisse, comme le montre le rapport annuel «cemsuisse 2025». Les photographies des usines de nos membres illustrent différents niveaux de la valorisation des déchets par incinération et par recyclage. Cette méthode n’engendre pas de résidus devant être mis en décharge, comme les cendres ou les scories. Cela représente un gros avantage, surtout dans un pays densément peuplé comme la Suisse. En outre, les ménages suisses ne sont pas soumis à des charges supplémentaires, car l’élimination est assurée par le secteur privé.

Les pneus usagés sont utilisés comme combustibles et matières premières de substitution. En raison de leur part de caoutchouc, ils sont en partie d’origine biogène et donc climatiquement neutres. Les composants en acier servent de matière première de substitution dans la production de clinker.

Dans les fours à ciment, les températures mon tent à plus de 1450 degrés. Des températures aussi élevées permettent d’éliminer tout résidu qui devrait être mis en décharge au détriment des générations futures.

Les combustibles liquides de substitution, comme les huiles usées ou les déchets de solvants de l’industrie chimique et pharmaceutique, peuvent remplacer les combustibles fossiles primaires dans les cimenteries.

Die Schweizer

Zementindustrie

Production et vente

Importations et exportations de ciment et de ses composants

en 1000 de tonnes

L’industrie suisse du ciment a livré 3,56 millions de tonnes de ciment en 2024. Les livraisons ont baissé de 4,6% par rapport à l’exercice précédent.

Livraisons de ciment par types

en milliers de tonnes

Depuis plusieurs décennies, la part des ciments pauvres en clinker (CEM II et CEM III) ne cesse d’augmenter. Aujourd’hui, les types de ciment Portland d’origine ne représentent plus qu’une part de marché d’environ 3,1%. Les ciments CEM III ne sont produits qu’en petite quantité en Suisse, car le laitier granulé nécessaire à leur fabrication fait défaut en raison de l’absence de production de fer.

Livraisons de ciment (développement à long terme)

En 2024, 4 021 692 tonnes de ciment ont été utilisées en Suisse, soit environ 450 kg par habitant. 3,56 millions de tonnes de ciment ont été livrées par l’industrie suisse du ciment. La part de ciment importé a encore augmenté par rapport à l’exercice précédent, pour atteindre les 17,1%. La trop lente reprise de la conjoncture, l’incertitude politique et économique ainsi que les prix plutôt élevés de l’énergie ont aussi eu un impact sur les livraisons de ciment. Un renversement de tendance a toutefois été constaté fin 2024 et devrait se poursuivre durant l’année en cours.

Climat et énergie

«Nombre d’étapes sont requises pour atteindre les objectifs climatiques en Suisse: des conditions compétitives au niveau international et une sécurité d’investissement, suffisamment d’énergie sans CO2 et une infrastructure performante de transport du CO2.»

Zéro net d’ici à 2050: vers un ciment respectueux de l’environnement

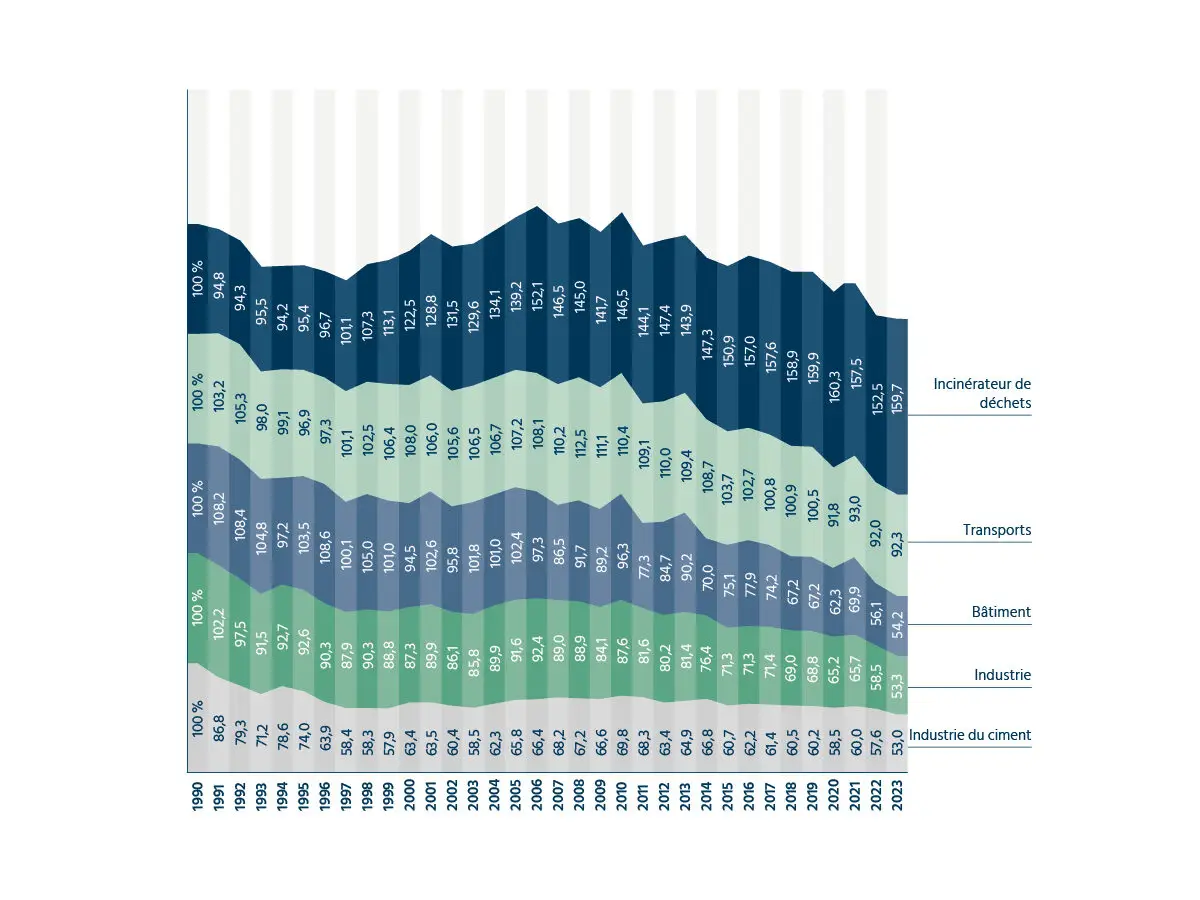

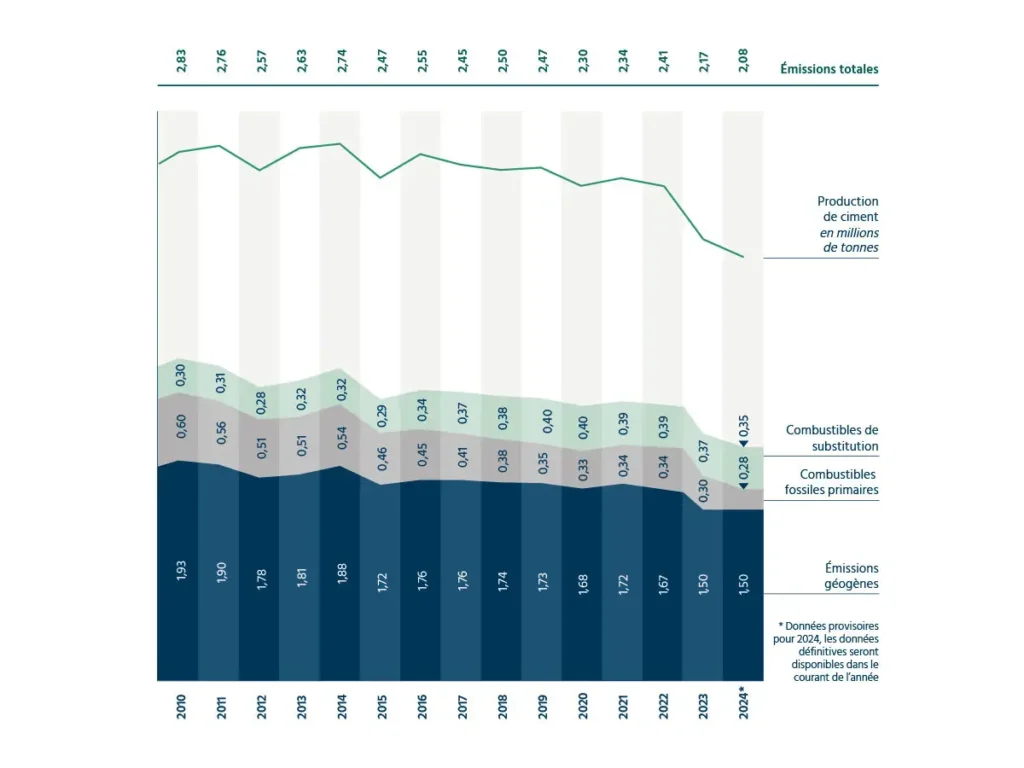

L’industrie du ciment suisse ne cesse de réduire ses émissions de CO2 depuis des décennies et a une conception claire et transparente du mode de production futur de ciment, pour qu’il ne nuise pas à l’environnement avec des émissions de CO2. Cette vision repose sur une stratégie de décarbonisation ancrée dans l’industrie du ciment européenne, qui prévoit une réduction du CO2 sur toute la chaîne de création de valeur (clinker, ciment, béton, construction et recarbonisation).

Composant principal de la production de ciment, le clinker est responsable de la majorité des émissions de CO2. Principalement formé de calcaire et de marne, il est cuit dans des fours rotatifs à env. 1450 degrés, ce qui dégage du CO2 en raison du processus et des combustibles utilisés. La réduction continue de la part de clinker grâce au recours à d’autres composants, comme le laitier de haut fourneau, les cendres volantes, la pouzzolane ou le calcaire, ainsi que l’utilisation de combustibles de substitution sont des mesures importantes et efficaces pour la décarbonisation de la production de ciment.

Le développement de nouveaux ciments performants à faible teneur en clinker est central dans cette feuille de route du zéro net. Des solutions innovantes, comme l’utilisation d’argile calcinée, permettent de remplacer des quantités notables de clinker dans le ciment sans nuire aux propriétés exceptionnelles de ce dernier.

Un autre instrument tout aussi important est l’optimisation du CO2 du béton. Cela passe d’un côté par l’utilisation de ciments à faible teneur en clinker dans le béton, et d’un autre par des mélanges de béton aussi économes en ressources que possible, sans réduire la performance technique, la qualité ou la durabilité du produit. Le béton est un matériau pérenne et recyclable quasi à l’infini. Ces atouts, qui ne sont pas seulement écologiques, doivent donc être préservés dans tous les développements.

Une utilisation bien ciblée du béton sert les objectifs climatiques dans la construction. L’emploi d’éléments de construction innovants ayant un recours réduit au béton (par exemple pour les dalles plates et les faux-plafonds) et la réutilisation ou le recyclage du béton sont d’autres leviers importants pour ménager davantage l’environnement. À cela s’ajoutent l’optimisation des processus de fabrication du ciment et de construction, l’utilisation d’énergies renouvelables et le passage à une logistique misant sur des solutions de transport durables et novatrices.

Le processus naturel de recarbonisation durant la phase d’exploitation des éléments en béton se trouve lui en fin de la chaîne de création de valeur. Un processus chimique permet de séquestrer le CO2 présent dans l’atmosphère dans le béton. Comme pour l’absorption du CO2 par le bois, ce processus capte le CO2 à long terme et a ainsi une influence positive sur l’empreinte carbone.

Afin de pouvoir effectivement atteindre l’objectif zéro net d’ici 2050, il sera toutefois indispensable de capter (Carbon Capture) une partie des émissions de CO2 inévitables du flux de gaz de combustion au niveau de la haute cheminée. Le CO2 collecté peut ensuite être stocké en toute sécurité dans des sites géologiques (Storage) ou réutilisé comme matière première pour d’autres processus de l’industrie (Utilization). Le captage, le stockage et l’utilisation du CO2 constituent un pilier central des plans climatiques de l’industrie suisse du ciment et demandent d’énormes investissements de la part des entreprises concernées. Cela nécessite toutefois des conditions-cadres compétitives au niveau international ainsi qu’une sécurité d’investissement et de planification.

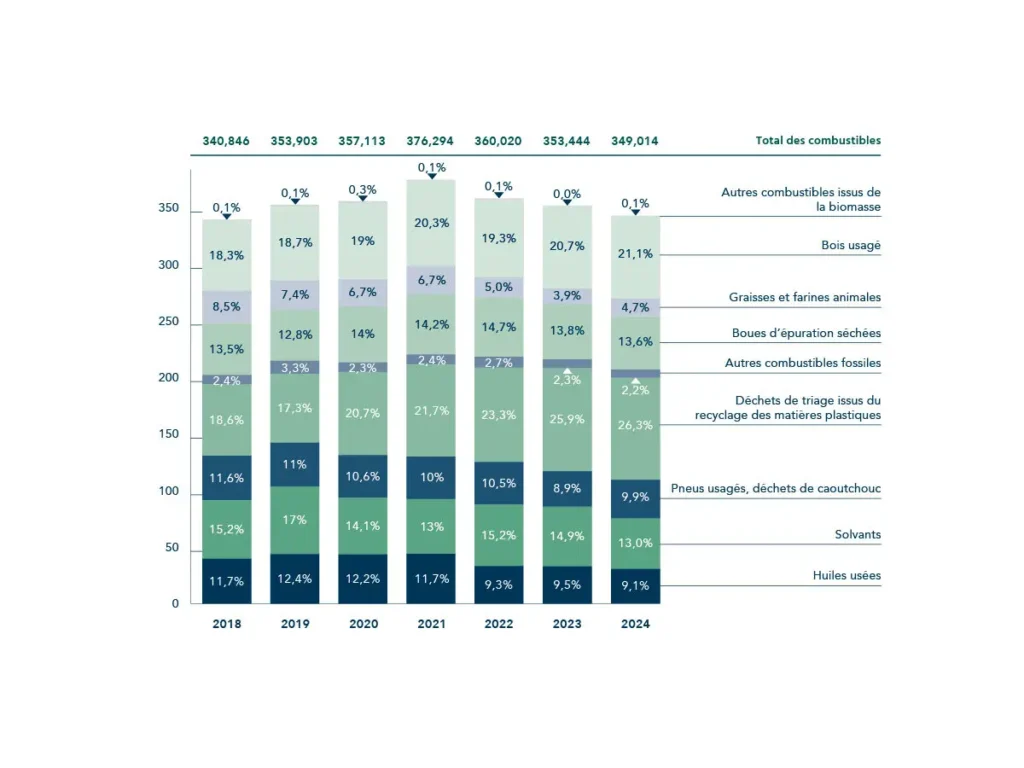

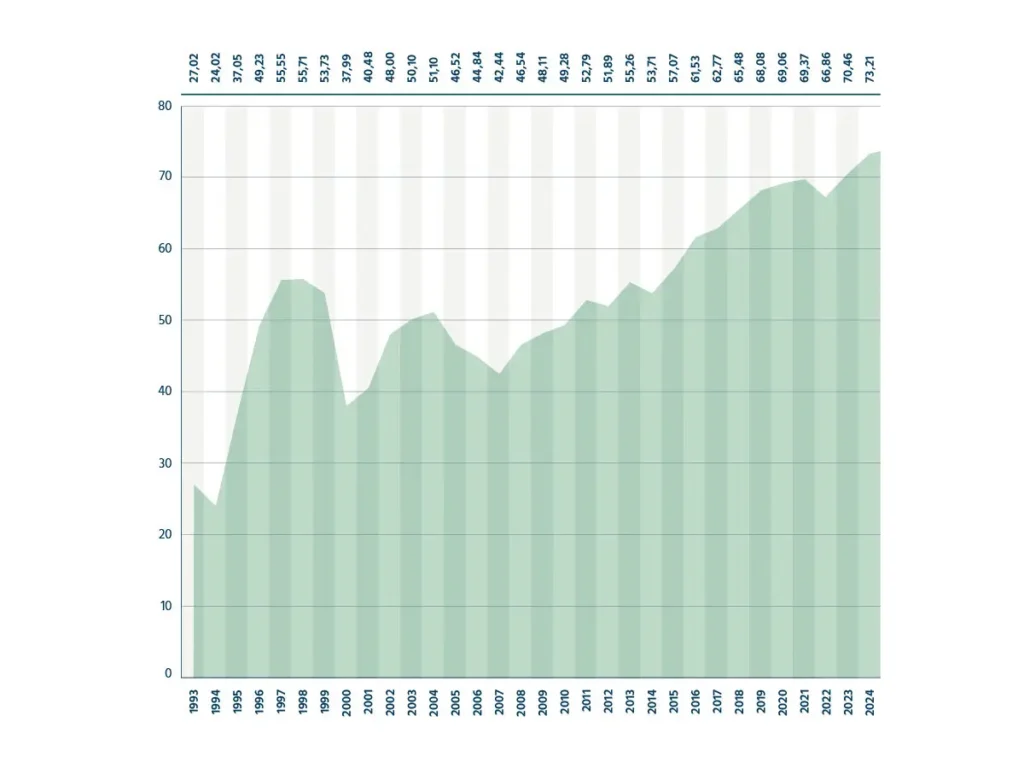

Taux de substitution

Taux de substitution énergétique par les combustibles alternatifs, en %

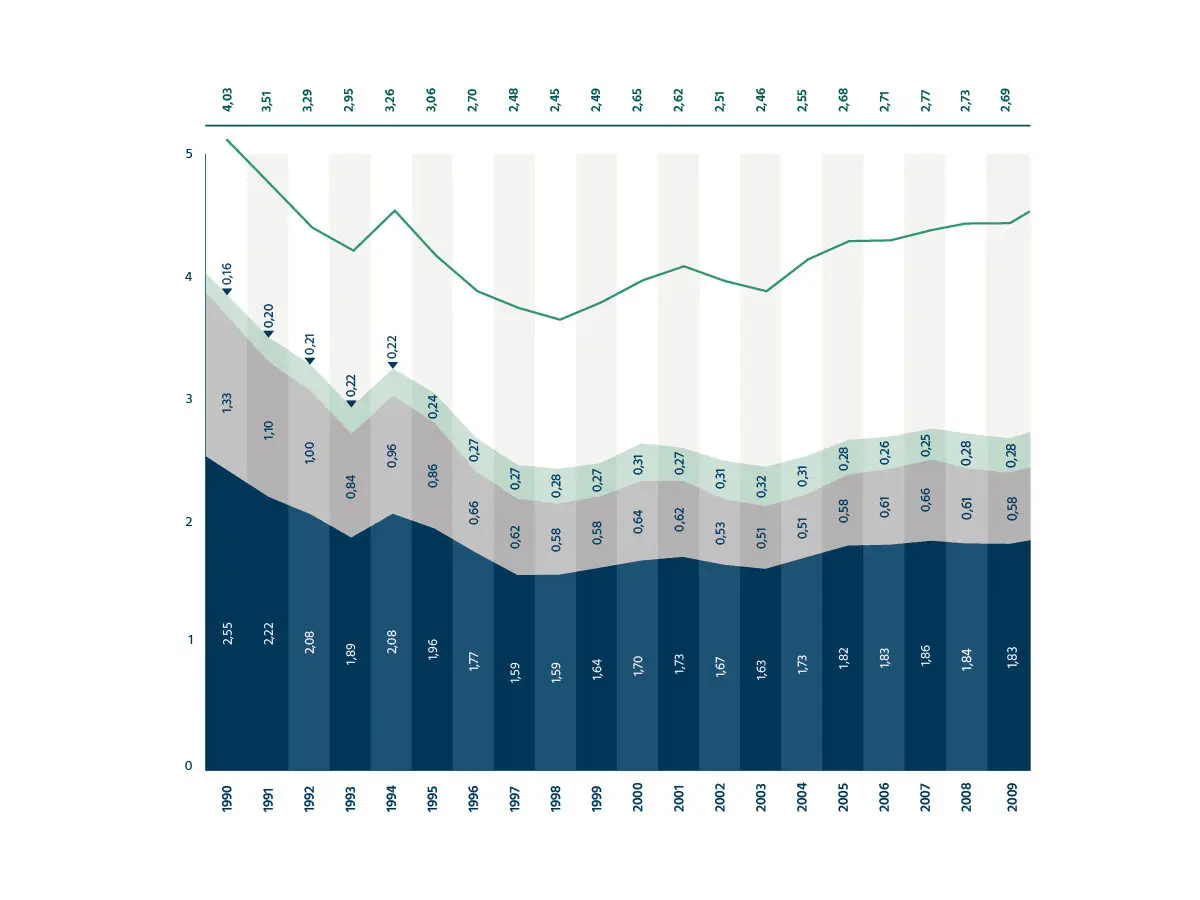

Émissions totales de CO2 par les cimenteries 1991 – 2009

Interview Marco Maccarelli

«Surmonter les défis sociaux et écologiques, qu’il s’agisse des objectifs climatiques à atteindre ou de l’élimination des PFAS, demande un effort de la part de tous les acteurs concernés. L’industrie du ciment est prête à apporter aussi sa contribution en la matière, en plus d’assurer l’approvisionnement en ciment.»

Portrait

Marco Maccarelli est Chief Executive Officer (CEO) de Holcim Central Europe West (Suisse, Italie, Allemagne du Sud et Haut-Rhin) et vice-président du comité directeur de cemsuisse depuis 2024. Avant d’arriver en Suisse, Marco Maccarelli a exercé diverses fonctions au niveau du groupe et des pays d’implantation de Holcim, notamment comme CEO de Holcim Colombie et comme Director of Marketing & Innovation, puis Director of Cement & Retail Sales de Holcim Mexique.

Monsieur Maccarelli, quel est à vos yeux le rôle de l’industrie suisse du ciment dans le domaine de la gestion des déchets?

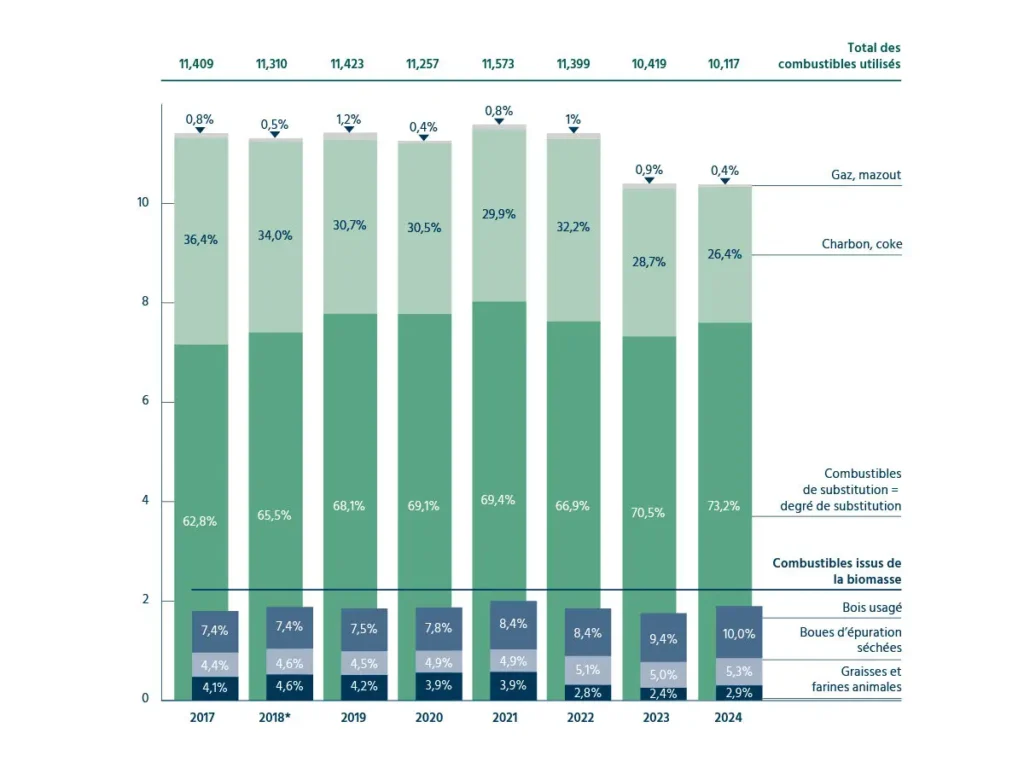

L’industrie du ciment est depuis toujours un partenaire fiable de la gestion des déchets suisse. En 2024, au total, 874 744 tonnes de déchets ont été valorisées dans les cimenteries suissespar recyclage ou par voie énergétique, dont 525 790 tonnes de déchets minéraux, comme des matériaux d’excavation contaminés ou des déchets de chantiers pouvant servir de matières premières. Cela permet de limiter la surface des décharges et de réduire l’exploitation des ressources primaires dans nos carrières. De plus, 348 954 tonnes de déchets incinérables ont servi de combustibles de substitution, permettant de couvrir plus de 70% du besoin en énergie avec différentes fractions de déchets. L’industrie du ciment contribue ainsi fortement à l’économie circulaire et à la réduction des émissions de CO2 en Suisse. Nous avons conscience de l’importance de notre rôle dans la gestion des déchets suisse et sommes prêts à poursuivre et même renforcer cette contribution à l’avenir! Par exemple en éliminant ou en détruisant les fameux polluants éternels, qui font actuellement les gros titres en Suisse.

Vous parlez des substances per- et polyfluoroalkylées, ou PFAS. Quelle aide l’industrie du ciment peut-elle apporter?

Les PFAS sont des produits chimiques difficilement dégradables qui présentent des propriétés matérielles très intéressantes, mais qui posent des défis majeurs en raison de leurs diverses utilisations et de leurs dangers pour la santé et l’environnement. L’industrie du ciment estime pouvoir exploiter ses procédés haute température pour détruire les PFAS dans le respect de l’environnement. Les mesures réalisées ont montré que les PFAS traités dans les fours à ciment étaient éliminés. Le problème réside plutôt dans l’ubiquité, c’est-à-dire dans le fait que les PFAS sont désormais partout: dans les produits du quotidien, les textiles, mais aussi les eaux souterraines. Il convient toutefois de souligner que tous les PFAS ne sont pas forcément nocifs. Il existe plus de 10 000 composés différents, dont les propriétés toxiques varient parfois grandement.

Selon vous, quel est le rôle précis de l’industrie du ciment?

Dans une perspective globale, les matériaux très contaminés devraient être éliminés là où ce processus est particulièrement sûr et complet, à savoir dans des environnements avec des températures de 1000 degrés et plus. Nous pouvons aider à ce niveau. Mais il est bien entendu essentiel que les réglementations et les valeurs limites d’acceptation permettent aussi ces solutions dans les cimenteries.

Les PFAS jouent-ils aussi un rôle dans la construction?

Oui, le sujet est également omniprésent dans ce secteur. De manière générale, il est pertinent de bien planifier l’utilisation des différents matériaux et ressources et de s’y tenir. Je pense aussi qu’il est important de garder son calme et de ne pas céder à la panique.

Selon vous, quels seront les autres rôles importants de l’industrie du ciment à l’avenir?

Outre son rôle majeur dans la garantie de la sécurité de l’approvisionnement en matériaux de construction essentiels et dans la gestion des déchets, l’industrie du ciment aide aussi à atteindre les objectifs climatiques de la Suisse. D’un point de vue technique, il est relativement facile de capter et de stocker le CO2 aux sources ponctuelles. Néanmoins, les coûts en sont exorbitants, tant pour construire et exploiter les installations que pour la logistique du CO2 capté et pour la consommation d’énergie nécessaire, qui doit être climatiquement neutre. L’industrie du ciment dépend alors des autres acteurs et il est essentiel que tout le monde tire à la même corde – et qu’il existe des conditions politiques générales adéquates pour l’investissement, l’évacuation du CO2 et son stockage.

Combustibles et matières premières de substitution

«En utilisant des combustibles et des matières premières de substitution, l’industrie du ciment réduit les émissions de CO2, tout en ménageant les ressources primaires et en aidant à l’élimination de fractions de déchets.»

La fabrication de clinker de ciment nécessite beaucoup d’énergie et des températures extrêmement élevées, d’où le rôle central des combustibles et matières premières dans la production du ciment. Environ 30% des émissions de CO2 de l’industrie du ciment proviennent des hautes températures dans les fours. Par le passé, on utilisait surtout des combustibles fossiles primaires pour chauffer le matériau brut dans les fours. S’ils affichent une très grande efficacité énergétique et une bonne disponibilité, ils génèrent néanmoins de grandes quantités d’émissions (de CO2). Dans leurs efforts pour réduire leur impact sur l’environnement et leurs émissions de CO2, les cimentiers suisses misent sur le recours à des combustibles et matières premières de substitution depuis plusieurs années.

L’abandon des combustibles fossiles est une voie prometteuse pour réduire significativement les émissions de CO2. L’industrie suisse du ciment comble ainsi déjà 70% de son besoin en combustibles avec des alternatives. Comme évoqué plus haut, les combustibles sont l’une des sources principales d’émissions de CO2 dans la production du ciment. Les combustibles de substitution, comme les plastiques, les pneus usagés, la biomasse et d’autres matériaux organiques, sont une excellente source d’énergie. La valorisation de ces déchets passe à la fois par le recyclage des matériaux et par leur incinération, ce qui contribue à préserver les ressources, à réduire les émissions et à exploiter judicieusement les déchets, sans résidus.

La majorité du CO2 émis lors de la production du ciment vient toutefois du matériau brut lui-même. Le ciment est fabriqué à partir de matières premières naturelles, comme le calcaire ou la marne. Le carbone s’en échappe durant la cuisson et, avec l’O2 (oxygène), il génère alors du CO2. Pour ménager les ressources primaires comme le calcaire et la marne, tout en réduisant la part de clinker fortement émettrice de CO2, les cimentiers explorent et développent depuis longtemps divers matériaux susceptibles de remplacer le clinker. Sont envisagées comme matières premières alternatives celles qui affichent des propriétés positives similaires au clinker, mais dont les émissions de CO2 sont moindres. Il s’agit le plus souvent de matières premières dites secondaires, c’est-à-dire des sous-produits ou des résidus issus des processus de production d’autres industries. C’est ainsi que les cendres volantes venant de la combustion du charbon ou le laitier de haut fourneau résultant de la fabrication du fer sont intégrés au ciment pour en réduire la part de clinker. L’argile calcinée et les matériaux de démolition non triés comptent parmi les autres matières premières alternatives qui gagnent en importance.

En raison de son besoin élevé en matériaux bruts et en combustibles, l’industrie du ciment joue aussi un rôle central dans l’élimination durable des déchets. L’instauration de processus adéquats dans la société permet de valoriser des fractions de déchets dans la production du ciment. Sans l’industrie du ciment, bon nombre de déchets spéciaux, comme les produits chimiques difficilement dégradables (PFAS), devraient être traités dans des usines d’incinération dédiées. Or, les procédés haute température de la production du ciment permettent de les éliminer sans résidus et d’écarter tout danger pour l’être humain et la nature lié à l’enfouissement ou au stockage des matériaux contaminés.

Le passage de l’industrie du ciment à des matières premières alternatives est positif pour la préservation des ressources naturelles, mais aussi primordial pour une élimination écoresponsable des déchets et pour le fonctionnement de l’économie circulaire.

En résumé, les combustibles et matières premières de substitution sont loin d’avoir épuisé tout leur potentiel pour faire avancer la décarbonisation de l’industrie du ciment. Ils constituent un levier d’action majeur pour surmonter les défis du changement climatique, sans négliger la mission principale de l’industrie du ciment, qui est d’approvisionner le secteur de la construction en ciment.

Promotion de la recherche

«Le ‹biochar› est produit par pyrolyse de biomasse et constitue une option intéressante pour extraire durablement le CO2 de l’atmosphère. »

Promotion de la recherche cemsuisse 2024

cemsuisse s’engage dans la mise en œuvre et le développement d’objectifs ambitieux dans l’industrie du ciment et du béton et apporte notamment un soutien actif et financier à des travaux de recherche remarquables dans les domaines de la durabilité, des normes et de la technique. Là aussi, l’économie circulaire et sa mise en pratique forment un pilier important dans le secteur du ciment et du béton.

| Responsable du projet | Organisation | Titre | Description | Montant en CHF |

|---|---|---|---|---|

| Adrian Kiesel | ZHAW | Nouveaux cycles pour les structures en béton existantes | L’objectif de ce projet de recherche est la réutilisation de l’intégralité d’une structure en béton. L’identification des structures en béton coulé sur place et leur démantèlement sont au cœur de cette démarche. Des solutions sont ensuite élaborées pour réintégrer les parties démontées à un nouveau projet de construction. | 90’000 |

| Prof. Dr. W. Kaufmann | EPF Zürich | Dec KI: planchers en béton efficaces sur le plan matériel et écoresponsables grâce à l’intelligence artificielle | Les chercheuses et chercheurs de ce projet international travaillent sur l’élaboration d’un logiciel permettant la comparaison de différents planchers d’étage dans le bâtiment. Celle-ci devrait être établie à l’aide de systèmes de planchers déjà construits ainsi que de simulations de planchers. À terme, le logiciel s’adressera à de nombreux utilisateurs. | 88’000 |

| Prof. Dr. Pietro Lura | EMPA | Séquestration du (bio)char dans le béton | Ce projet de recherche vise à examiner la production de bétons avec différentes teneurs en biochar, pour ensuite analyser la recyclabilité des bétons au biochar ainsi produits. | 90‘000 |

| Prof. Dr. Ana Harrison | Université de Berne | CarboStoreUltra | Le premier objectif du projet est d’identifier la roche adaptée à la séquestration du CO2. La deuxième étape consisterait ensuite à injecter du CO2 dans cette roche naturelle locale, dans des conditions de réaction définies, afin d’en analyser l’absorption irréversible de carbone. | 70’000 |

| Guido Brandi | ZHAW | Analyse écologique et constructive des tours d’habitation: comment construire des tours d’habitation plus durables en Suisse? | L’objectif du projet est de mener une étude comparative des structures porteuses actuelles des tours d’habitation, en examinant surtout leur durabilité et leur rentabilité. Cette démarche est motivée par le contexte de la densification des territoires urbanisés et des débats sur une gestion plus respectueuse des bâtiments existants. | 89’700 |

Betonsuisse

«Le béton n’est pas seulement un matériau de construction: c’est une matière première du cycle. En le revalorisant, nous créons des solutions durables et montrons qu’innovation et responsabilité vont de pair dans la construction.»

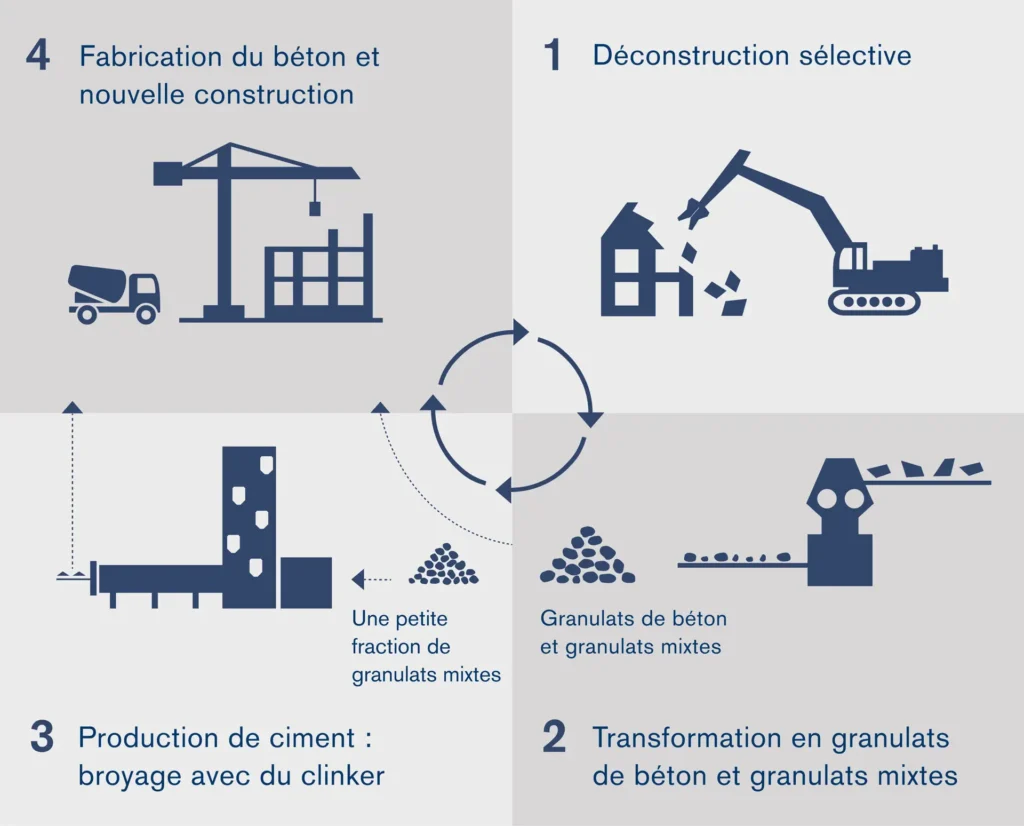

Garder le béton dans le cycle

Pour préserver les ressources naturelles et les réserves de terrain réduites, on doit penser en cycles fermés. L’industrie suisse du ciment et du béton applique ce principe depuis des décennies. Les professionnels des usines spécialisées broient et traitent soigneusement le béton avant de le réintégrer comme granulat de béton et mixte dans le cycle des matériaux de construction.

Le démantèlement des ouvrages en béton constitue la base d’un recyclage durable. Aujourd’hui, plus de 85% du béton démantelé en Suisse est réutilisé – un chiffre remarquable au niveau européen. Ce succès est le fruit d’une longue collaboration étroite entre entreprises de construction, cabinets d’architectes, équipes d’ingénieurs et maîtres d’ouvrage, qui développent sans cesse de nouvelles solutions.

Une étape a été franchie en 2004 avec la construction de l’école «Im Birch» à Zurich, un projet pilote ayant utilisé quasi exclusivement du béton recyclé. Le matériau de construction était alors composé à 45% de granulat de béton, à 46% de granulat issu du lavage des sols et seulement à 9% de matériau primaire. Depuis, le recyclage n’a cessé d’être amélioré – avec succès.

Béton recyclé – éprouvé et durable

Le béton recyclé se retrouve dans de nombreux projets depuis longtemps. Dans le bâtiment en particulier (nouvelle construction et rénovation), qui consomme près de 80% du béton, le béton recyclé peut pratiquement être utilisé. Bon nombre de ses propriétés pertinentes pour la conception de structures porteuses, comme la texture de surface, la couleur et l’apparence, sont similaires à celles du béton classique. Pérennes et résistants, les bétons recyclés modernes conviennent à divers projets de construction exigeants.

Les producteurs de béton ont entre-temps adapté leurs formules de manière à ce que les bétons RC nécessitent une teneur en ciment comparable à celle du béton primaire. En outre, les progrès en captage de CO2, dans lesquels le granulat de béton est enrichi en CO2, pourraient aussi rendre le béton encore plus écoresponsable.

Cycles fermés pour un avenir durable

Le béton joue un rôle clé pour la construction et pour un avenir durable. Il garantit des réseaux d’alimentation en eau stables, des voies de circulation sûres et un approvisionnement énergétique fiable. Il permet aussi de bâtir des habitats à haute efficacité énergétique pour une population croissante et des ouvrages pour les énergies renouvelables, notamment des centrales hydroélectriques.

S’il est essentiel que le béton permette de nombreuses utilisations, celles-ci doivent être conscientes et durables. En pensant et en utilisant le béton dans des cycles fermés, on préserve les ressources et on réduit les déchets.

La Suisse a reconnu tôt l’importance de l’économie circulaire dans la construction et pris les mesures nécessaires. Aujourd’hui, dispositions réglementaires judicieuses et ciblées soutiennent le recyclage des matériaux et les autorités donnent l’exemple en attribuant des marchés à des prestataires utilisant du béton recyclé. De plus, l’industrie du ciment et du béton collabore avec des entreprises de construction, des architectes et des ingénieurs pour développer des solutions pour la réutilisation du béton; il en résulte des constructions convaincantes sur le plan écologique, économique et technique.

Nous nous présentons

Sites de production

Holcim (Schweiz) AG

Jura-Cement-Fabriken AG

Ciments Vigier SA

Juracime SA

Holcim (Suisse) SA

Holcim (Schweiz) AG

Membres

Holcim (Suisse) SA

Hagenholzstrasse 83

8050 Zurich

T 058 850 68 68; F 058 850 68 69

info-ch@lafargeholcim.com

www.holcim.ch

Jura-Cement-Fabriken AG

Talstrasse 13, 5103 Wildegg

T 062 887 76 66; F 062 887 76 67

info@juracement.ch

www.juracement.ch

Juracime SA

2087 Cornaux

T 032 758 02 02; F 032 758 02 82

info@juracime.ch

www.juracime.ch

Ciments Vigier SA

Zone industrielle Rondchâtel

2603 Péry

T 032 485 03 00, F 032 485 03 32

info@vigier-ciment.ch

www.vigier-ciment.ch

Kalkfabrik Netstal AG

Oberlanggüetli, 8754 Netstal

T 055 646 91 11, F 055 646 92 66

info@kfn.ch

www.kfn.ch

Secrétariat

cemsuisse

Association suisse de l’industrie

du ciment

Marktgasse 53, 3011 Berne

T 031 327 97 97

info@cemsuisse.ch

www.cemsuisse.ch

Dr. Stefan Vannoni

Directeur

Dr. Matthias Dahlkamp

Chef de projet normes, durabilité et technique

Dr. Lukas Hetzel

Responsable de la communication et des affaires publiques

Stephan Sollberger

Directeur adjoint et Responsable normes, durabilité et technique

Joëlle Helfer

Secrétariat

Sandra Monnier

Secrétariat

Betonsuisse Marketing AG

Marktgasse 53, 3011 Berne

T 031 327 97 87

info@cemsuisse.ch

www.cemsuisse.ch

Patrick Suppiger

Directeur

Olivia Zbinden

Responsable des RP

Groupes d’experts

Ciment et technique du béton

Markus Rentsch (Présidence)

Olivier Barbery

Marcel Bieri

Matthias Bürki

Dr. Matthias Dahlkamp

Hannes Püschel

Thomas Richner

Stephan Sollberger

Dr. Stefan Vannoni

Durabilité dans la construction

Lukas Epple (Présidence)

Dr. Matthias Dahlkamp

Dr. Arnd Eberhardt

Marco Maccarelli

Emanuel Meyer

Cyrill Spirig

Stephan Sollberger

Dr. Stefan Vannoni

Dr. Clemens Wögerbauer

Vorstand

Président

Dr. Gerhard Pfister

Conseiller national

Vice-président

Marco Maccarelli

CEO Holcim Central Europe West

Membre du comité

Klaus Födinger

Managing Director Jura Management AG

Membre du comité

Lukas Epple

COO & Head of Strategy at Vicat Group

Membre du comité

Markus Rentsch

Technical Director Jura Management AG

Membre du comité

Hannes Eisner

Managing Director Jura Materials

Membre du comité

Olivier Barbery

Directeur Ciments Vigier SA